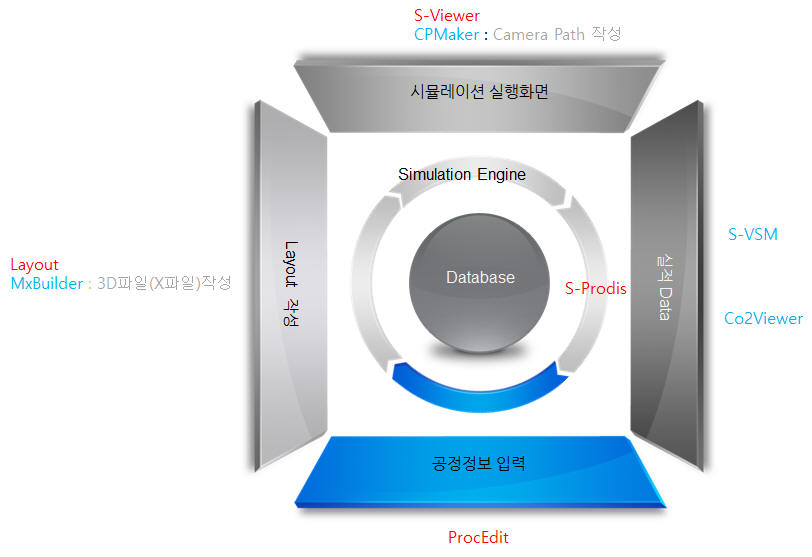

¶ 1. S-Prodis 프로그램의 구성

S-Prodis의 프로그램은 위 그림과 같이 다양한 Application으로 구성되어 있습니다.

그 중에서 S-Prodis는 시뮬레이션을 실행하고 공정정보, 실적 DB 등을 관리하는 핵심프로그램입니다.

S-Prodis는 Layout Editor에서 작성한 프로젝트를 읽어와서 시뮬레이션을 실행하는 프로그램 입니다.

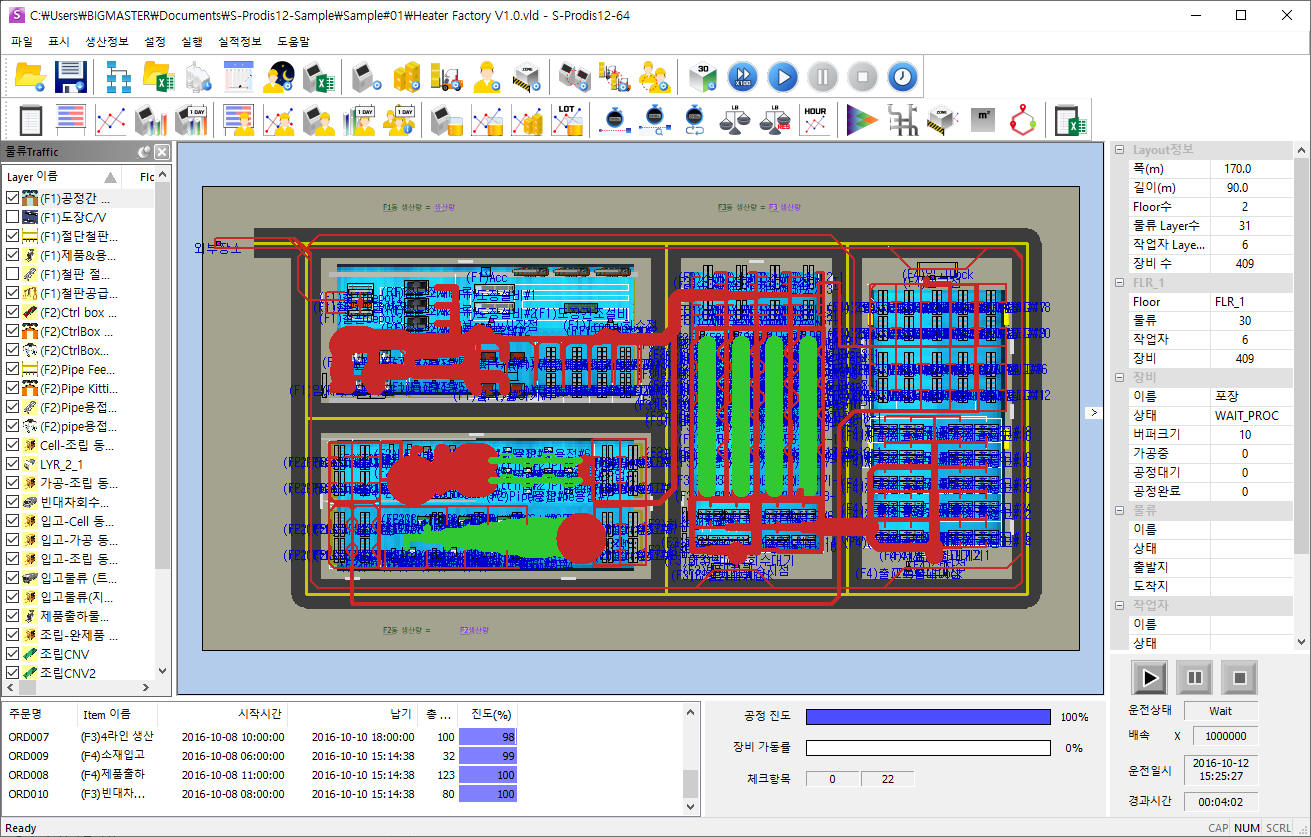

S-Prodis의 실행화면의 구성은 아래와 같습니다.

| 번호 | 명칭 | 설명 |

|---|---|---|

| ① | Toolbar | 각 메뉴의 중요 기능을 아이콘으로 표시 |

| ② | 레이아웃 정보창 | 1) 공장 사이즈 2) 층 수 3) 물류 라인 수 4) 설치 장비 수 ※ 계층 설정 레이아웃의 경우, 해당 계층을 선택하면 그 층의 정보가 표시됩니다. |

| ③ | 장비정보창 | 1) 장비명 2) 장비 상태 3) Buffer 정보 (합계, 가공 대기, 가공 완료) |

| ④ | 조작버튼 | 1) 시뮬레이션 동작 버튼 (시작, 정지, 종료) 2) 시뮬레이션 상태 표시 3) 시뮬레이션 속도 표시 |

| ⑤ | 시간정보창 | 1) [실행 시간]: 시뮬레이션 시작 설정 시간부터 진행 시간을 표시 2) [경과 시간]: 시뮬레이션 작동 시간 표시 |

| ⑥ | Status Bar | 프로그램 상태 정보 표시 |

| ⑦ | 진척표시창 | 1) 공정 진척율 2) 장비 가동율 3) 장비 고장율 |

| ⑧ | 생산품정보창 | 생산 계획 일정 및 생산품 정보 표시 |

| ⑨ | Layout 표시 | 레이아웃 정보 표시 |

¶ Tip

- Layout화면의 장비위에 마우스를 가져가서 왼쪽 마우스를 클릭하면 장비정보창에 선택된 장비의 정보가 나타납니다.

-

선택된 장비정보를 표시하는 장비정보창의 "상태"를 더블클릭하면 장비정보 설정창이 나타납니다.

-

선택된 장비정보를 표시하는 장비정보창의 "버퍼크기"를 더블클릭하면 장비별 Buffer정보 창이 나타납니다.

-

Layout화면의 장비위에 마우스를 가져가서 오른쪽 마우스를 클릭하면 장비의 설정을 수정 / 버퍼상태 창을 볼 수 있는 메뉴가 나타납니다.

-

Layout 화면의 조작

-

'Ctrl' + '마우스휠UP'을 하면 화면이 확대 됩니다.

-

'Ctrl' + '마우스휠Down'을 하면 화면이 축소 됩니다.

-

'Shift' + '마우스Drag'를 하면 화면이 이동됩니다.

¶ 2. 메뉴 - 파일

¶ 2-1. 열기

레이아웃 에디터로 작성한 레이아웃파일(*. vld)을 엽니다.

메뉴 [파일]⇒[ 열기]을 선택하여 레이아웃 에디터에서 작성한 *. vld 파일을 읽습니다.

¶ 2-2. 저장

S-Prodis에서 작성한 내용을 같은 파일이름으로 저장합니다.

메뉴 [파일]⇒[저장]을 선택합니다.

¶ 2-3. 다른이름으로 저장

S-Prodis에서 작성한 내용을 신규 파일이름으로 저장합니다.

메뉴 [파일]⇒[다른 이름으로 저장]을 선택하고, 파일명 설정화면에서 파일이름을 입력해서 저장합니다.

S-Prodis에서 다른이름으로 저장은 지금까지 작성한 Layout, 공정정보, 시뮬레이션 파라메타 등 모든 정보가 다른이름으로 저장됩니다.

¶ 2-4. 보기설정

메인화면의 표시색, 장비명의 표시 및 물류 트래픽 표시의 설정을 합니다.

바닥색/ 배경색

- 시뮬레이션 화면의 바닥 색 및 배경색의 설정을 합니다.

장비 이름 표시

- Layout 표시창에 장비 이름 표시 여부를 설정합니다.

물류 Traffic

- 시뮬레이션을 실행하면서 물류장비가 이동한 경로를 설정한 색과 굵기로 나타냅니다.

- Default설정에서는 장비명 및 물류 트래픽 표시를 합니다.

- Default 는 일반물류는 빨간색, 컨베이어는 녹색표시로 설정하고 있습니다.

- 사용자가 “...” 버튼을 이용하여 색의 변경이 가능합니다.

증가단위(횟수)

- 이 설정은 물류장비가 몇 번 가동해야 표시 라인을 1픽셀 추가 하는지 횟수를 설정합니다.

제한크기(픽셀)

- 「제한 크기」는 물류 트래픽 라인의 표시 굵기를 제한하는 것입니다.

- 설정한 픽셀이상, 물류장비가 가동했다고 해도 설정된 크기 이상은 굵게 표시하지 않습니다.

해당 Layout으로 저장

- 설정한 정보를 해당 Layout에 저장하여 3D Viewer에 변경된 바닥 색, 배경 색이 적용됩니다.

초기화

- 보기설정의 설정값을 초기값으로 바꿉니다.

- 초기값은 위 그림과 같이 설정됩니다.

¶ 2-5. 프로젝트 폴더 열기

현재 열려 있는 프로젝트의 폴더를 탐색기로 엽니다.

실적 등의 정보를 엑셀로 저장하면 해당 프로젝트 폴더에 저장됩니다.

이때 쉽게 해당 폴더로 이동하여 파일을 관리할 수 있습니다.

¶ 2-6. Layout Editor 열기

현재 프로젝트의 Layout을 수정할 수 있도록 Layout Editor로 엽니다.

만약 Layout Editor가 이미 실행되어 있다면 "기동되어 있습니다"라는 메시지 박스가 나타납니다. 이때는 기존의 Layout Editor를 종료하고 실행하면 현재 Layout으로 Layout Editor가 실행됩니다.

¶ 2-7. 최근파일 List

최근 실행한 파일의 저장경로를 표시하고 해당경로를 선택하면 파일을 엽니다.

¶ 2-8. 종료

S-Prodis 프로그램을 종료합니다.

시뮬레이션 실행 중에는 종료할 수가 없습니다. 시뮬레이션을 중지하고 프로그램을 종료해 주세요.

¶ 3. 메뉴 - 표시

표시 메뉴의 구성은 아래 그림과 같습니다.

¶ 3-1. 표준 Toolbar

시뮬레이션을 실행하기 위해 필요한 메뉴를 표시합니다.

¶ 3-2. 결과 Toolbar

시뮬레이션 결과를 확인할 수 있는 메뉴를 표시합니다.

¶ 3-3. Status Bar

메뉴에 마우스를 올려놓으면 메뉴에 대한 간략한 설명을 표시합니다.

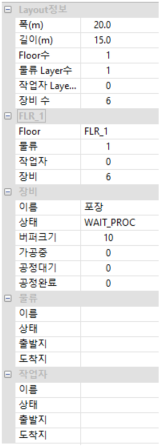

¶ 3-4. Layout정보 Bar

메인화면에서 장비위를 마우스로 클릭하면 해당 장비에 대한 정보가 나타납니다.

장비이름, 상태의 텍스트를 더블클릭하면 장비정보 설정창이 나타납니다.

메인화면에서 장비위를 오른쪽 마우스 클릭하면 나타나는 장비정보설정 메뉴와 동일합니다.

버퍼의 상태를 나타내는 숫자를 더블클릭하면 버퍼정보창이 나타납니다.

메인화면에서 장비위를 오른쪽 마우스 클릭하면 나타나는 버퍼정보 메뉴와 동일합니다.

3D Viewer 에서 장비, 물류, 작업자를 키보드 왼쪽Ctrl + 마우스 왼쪽Click을 하면 3D모델이 선택되었다는 표시를 하고 S-Prodis의 Layout정보 Bar에 정보가 나타납니다.

¶ 3-5. 생산계획정보 Bar

시뮬레이션의 진행상황을 표시합니다.

장비 가동률과 장비 고장률을 시뮬레이션 실행시 실시간의 정보를 나타냅니다.

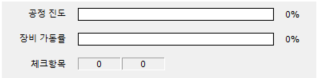

¶ 3-6. 진도표시 Bar

시뮬레이션의 진행상황을 표시합니다.

장비 가동률과 장비 고장률을 시뮬레이션 실행시 실시간의 정보를 나타냅니다.

¶ 3-7. 체크수 항목

모델을 실행하면서 체크된 오류의 수를 표시합니다.

숫자부분을 더블클릭하면 세부내용을 확인할 수 있습니다.

¶ 3-8. 조작버튼 Bar

시뮬레이션을 실행하고 잠시정지, 중지 할 수 있습니다.

시뮬레이션 속도를 나타냅니다.

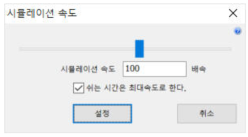

배속을 표시하는 숫자를 더블클릭하면 배속을 조절할 수 있는 창이 나타납니다.

운전일시는 생산계획에 입력한 날짜를 기준으로 시뮬레이션이 진행되고 있는 시간을 표시합니다.

경과시간은 시뮬레이션이 시작된 후 경과된 시간을 표시합니다.

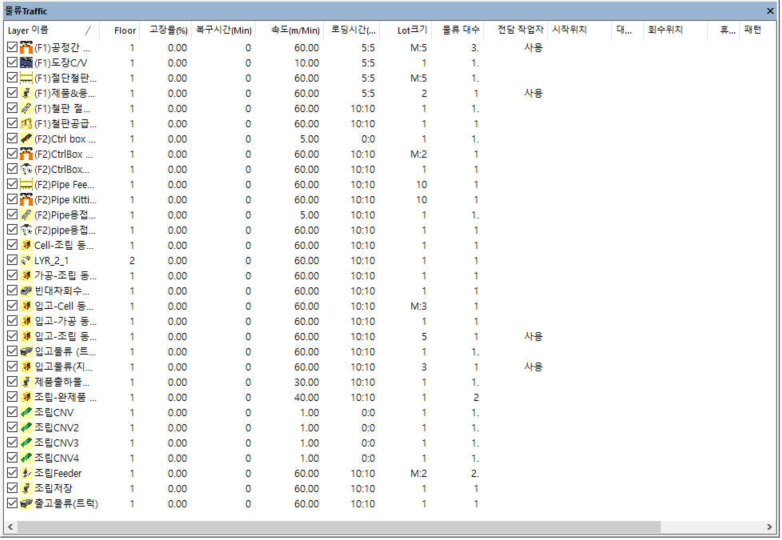

¶ 3-9. 물류정보 Bar

메인화면의 River Diagram에 표시되는물류를 선택할 수 있습니다.

물류정보 Bar의 리스트를 체크한 물류만 River diagram이 표시됩니다.

기본설정은 모든 물류가 선택되어 있습니다.

이 설정을 이용하여 사용자가 알고 싶은 특정 물류의 이동 빈도를 확인할 수 있습니다.

물류정보 Bar의 우측을 늘여보면 아래와 같이 장비의 설정값을 확인할 수 있습니다.

¶ 3-10. Bar위치 초기화

- 각 Bar의 표시 여부, 표시 위치를 초기화 합니다.

¶ 3-11. Floor표시

S-Prodis 메인화면에 표시할 Floor를 선택합니다.

Layout 정보 Bar의 현재층의 List를 변경해도 표시할 Floor를 선택할 수 있습니다.

¶ 3-12. 다음 Floor

메인 화면에 표시할 Floor를 다음Floor로 변경합니다.

¶ 3-13. 전에 Floor

메인 화면에 표시할 Floor를 이 전Floor로 변경합니다.

¶ 3-14. Traffic새로 고침

메인 화면에 표시한 Traffic정보 라인을 새로 고침합니다.

¶ 3-15. 100%

해당 Layout을 S-Prodis 메인화면 크기에 맞게 표시합니다.

¶ 3-16. 확대

S-Prodis 메인화면에 표시되는 Layout을 확대합니다.

- Ctrl키와 "+"키

- Ctrl키와 마우스 휠을 위로 스크롤

¶ 3-17. 축소

S-Prodis 메인화면에 표시되는 Layout을 축소합니다.

- Ctrl키와 "-"키

- Ctrl키와 마우스 휠을 아래로 스크롤

¶ 3-18. 이동모드

S-Prodis 메인화면에 표시되는 Layout이 확대된 경우 마우스 드래그로 화면을 이동할 수 있습니다.

좌측 Shift키를 누른 상태에서 마우스를 드래그해도 이동됩니다.

¶ 4. 메뉴 - 생산정보

시뮬레이션을 실행하기 위한 생산정보를 입력합니다.

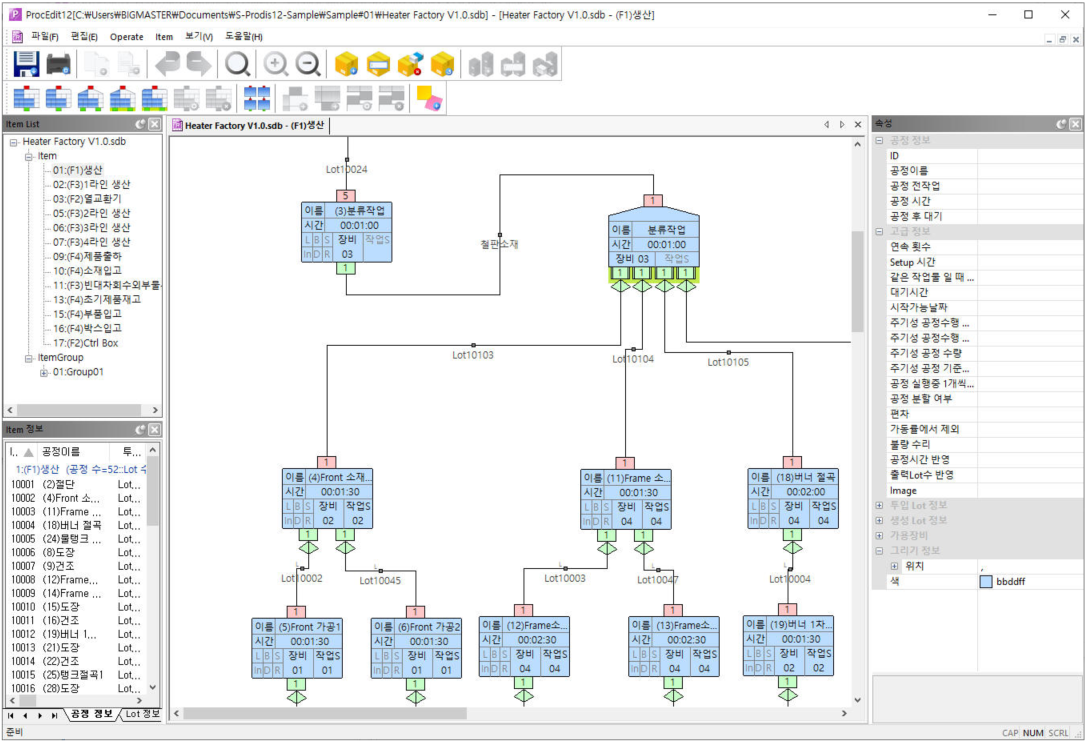

¶ 4-1. 제품정보(ProcEditor)

제품정보(ProcEdit)는 시뮬레이션하는 제품의 생산공정정보를 입력합니다.

제품정보로서는 제품명, 공정정보, 로트정보, 사용장비 등의 정보가 있습니다.

이것은 시뮬레이션을 실행하는데 꼭 필요한 기본적 중요정보가 됩니다.

메뉴[생산정보]⇒[제품정보(ProcEdit)]을 선택 또는 아이콘 을 클릭하면 아래와 같이 공정설정화면이 표시됩니다.

Process Editor의 주요 기능은 ProcEdit 도움말을 참고하시기 바랍니다.

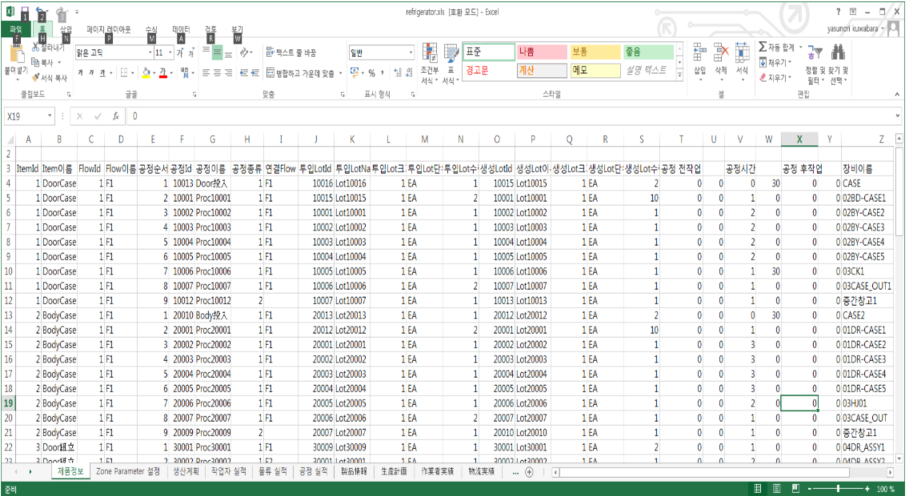

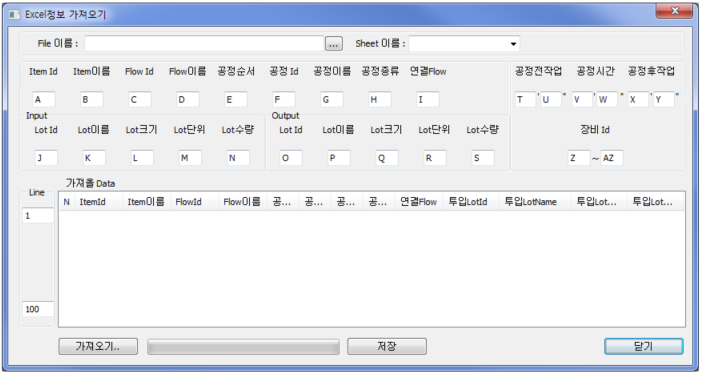

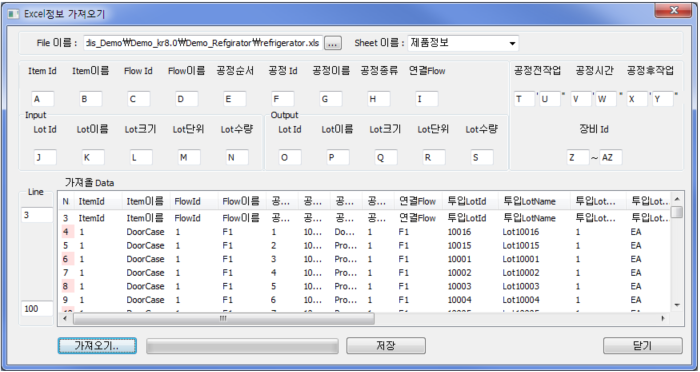

¶ 4-2. 제품정보 엑셀파일 불러오기

제품마스터정보의 Excel파일을 import 해서 제품마스터를 등록하는 방법입니다.

Tip

제품마스터 정보를 엑셀로 입력하는 것은 어려운 작업입니다.

공정시간 등 일부 수정작업을 반복적으로 하는 경우에는 아래와 같이 수행하는 것이 편리합니다.

- "메뉴>>실적정보>>실적 Excel로 내보내기"를 선택

- 제품정보 클릭

- 해당 프로젝트 폴더에서 엑셀을 열어서 수정

- 엑셀을 import 한다.

Import하는 엑셀파일의 내용은 아래와 같습니다.

①제품명,

②Flow 번호,

③Flow명,

④공정정보 (순, 번호, 이름, 종류, 소요시간),

⑤합류분할번호

⑥투입소재정보(LotID, 소재명, Lot사이즈, Lot단위, Lot수),

⑦생성소재정보(LotID, 소재명, Lot사이즈, Lot단위, Lot수),

⑧공정처리장비 정보입니다.

이것들은 시뮬레이션을 실행하는데 기본이 되는 중요한 정보이므로, 기본적으로 공정1개에 대하여 엑셀1줄에 등록합니다. 단, 합류 및 분할에 있어서는 몇 줄의 등록이 필요합니다.

주의

- 등록공정은 투입소재정보의 LotID· 소재명과 전공정의 생성소재정보의 LotID· 소재명은 일치해야 합니다.

- 공정전 작업시간 및 공정후 작업시간은 비가공 전과 비가공 후의 란에 설정합니다.

- 설비명은 반드시 레이아웃에디터의 설비명과 같은 이름으로 설정해주세요.

- Flow번호는 숫자로 등록하고, 합류/분할의 번호는” F”을붙여서 Flow 번호를 등록해주세요.

- LotID는 고유하기 때문에 중복사용할 수 없습니다.

- 공정번호는 중복하지 않도록 설정해주세요.

Import 방법

메뉴「 생산정보 」⇒「제품정보 액셀파일로 가져오기」을 선택하면 아래의 화면이 표시 합니다.

엑셀파일의 표에맞게 열·행의기호 및 숫자를 입력하고, [가져오기]버튼을 클릭하면그림 아래와 같이 제품정보를 import 합니다.

[저장]⇒[닫기]버튼을 클릭하면 제품마스터정보를 등록합니다.

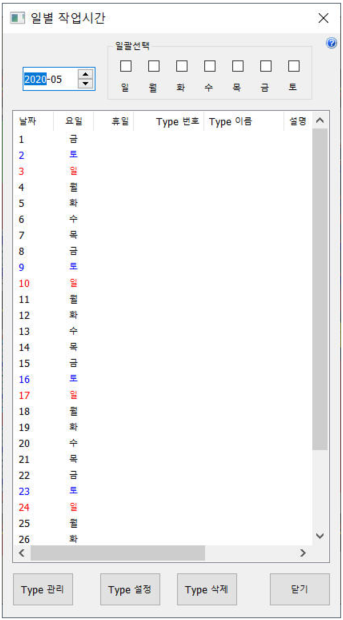

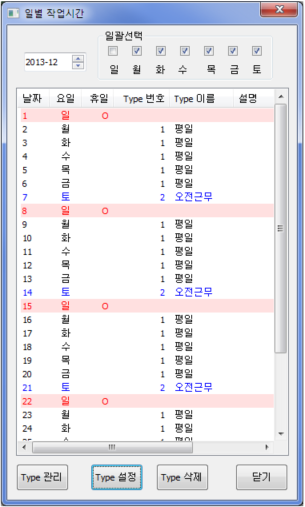

¶ 4-3. 공장작업시간 설정

공장 전체의 작업시간을 설정합니다.

단, 장비에 관해서는 장비Parameter에서 개별로 작업시간이 설정되어 있을 경우에는 그 작업시간이 우선됩니다.

월 단위의 작업캘린더 설정 및 일단위의 작업시간의 설정을 합니다.

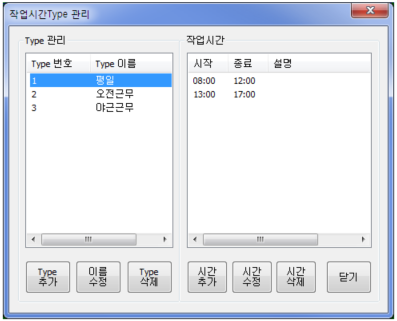

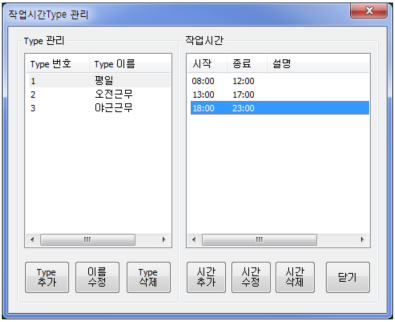

Type관리

작업시간의 Type를 설정합니다.

Type 설정

[일별작업시간] 화면상단의 일괄선택 CheckBox의 입력하면, 선택부분이 다른색으로 표시합니다.

Type설정 버튼을 클릭하면 [작업시간설정]화면을 표시합니다.

Type를 선택해서 설정 버튼을 누르면 일별작업시간 화면의 Type이름이 표시됩니다.

휴일경우는 Type를 선택하지 않고 휴일Box에 Check합니다.

Type 삭제

일괄선택 또한 날짜개별 선택 후 Type삭제 버튼을 누르면 선택한 날짜의 Type 이름이 삭제됩니다.

¶ 4-3-1. 작업시간 Type관리

- Type추가: 새로운 작업시간 Type를 추가 합니다.

- 이름수정 : 작업Type의 이름을 수정합니다.

- Type 삭제: 선택한 작업Type를 삭제합니다.

- 시간추가 : 작업Type의 작업시간을 추가합니다.

- 시간수정 : 수정하려고 하는 작업시간을 선택해서 작업시간을 수정합니다.

- 시간삭제 : 삭제하려고 하는 작업시간을 선택해서 작업시간을 삭제합니다.

¶ 4-3-2. 작업시간 Type설정

신규작업 Type을 설정합니다.

기존 작업 Type에 시간을 추가합니다.

신규 작업 Type 설정

-

번호 : 자동 표시합니다.

-

이름 : 작업시간Type 이름 입력

-

시작시간 : 시작시간 입력 (24시간 단위)

- 시작시간은 종료시간보다 빨라야 합니다.

- 시작시간이 종료시간보다 늦은경우는 시작시간과 종료시간이 바뀌어 설정됩니다. -

종료시간 : 종료시간 입력 (24시간 단위)

- 종료시간은 시작시간보다 늦어야 합니다.

- 종료시간은 23:59까지 입력이 가능합니다.

- 밤 12시까지 설정은 "24:00까지"를 체크해야 합니다. -

비고 : Comment를 입력합니다.

시간 추가

- 작업Type 이름을 선택해서 시간추가 버튼을 누르면 아래와 같이 시간추가 화면이 표시됩니다.

- 시작시간과 종료시간을 설정해서 설정버튼을 누르면 시간이 추가됩니다.

- 시작시간이 종료시간보다 늦은경우는 시작시간과 종료시간이 바뀌어 설정됩니다.

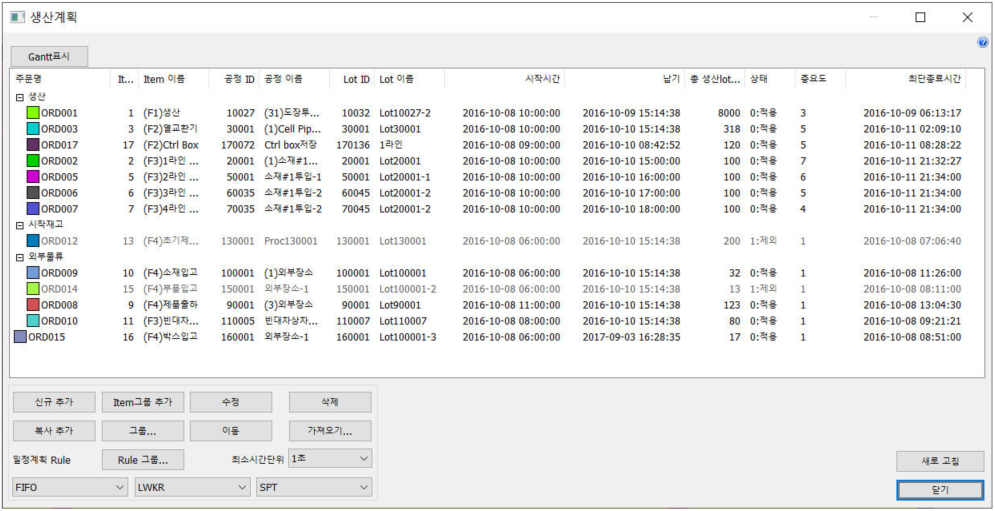

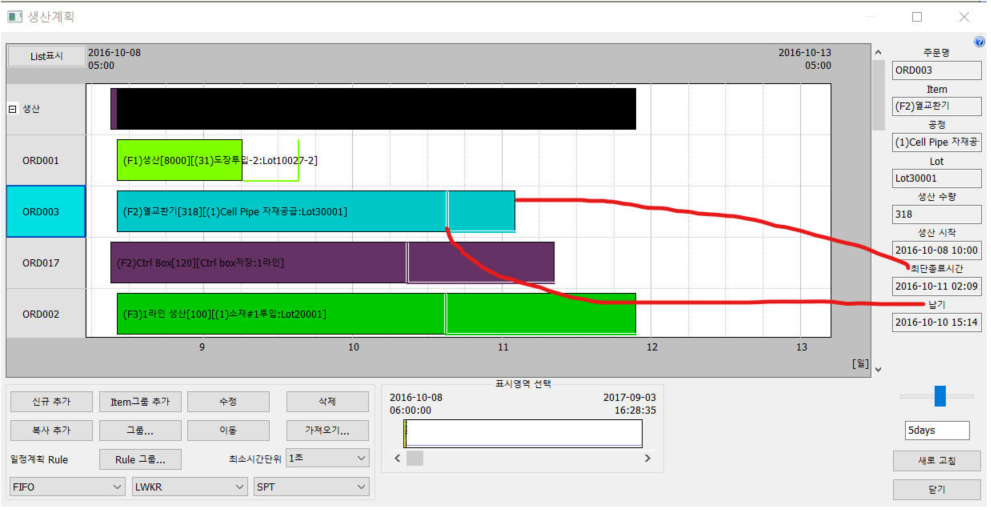

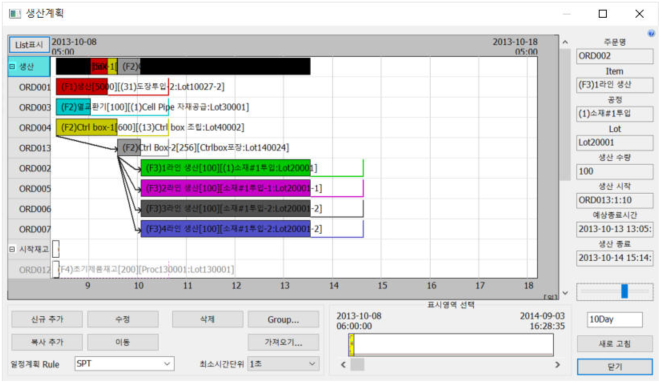

¶ 4-4. 생산계획 작성

생산계획은 제품정보마스터에 등록한 각 Item에 대한 주문정보 즉, 언제부터 언제까지 몇개를 생산할지를 입력합니다.

동일한 Item을 중복하여 사용할 수 있습니다.

생산계획은 제품정보마스터를 등록 후에 작성할 수 있습니다.

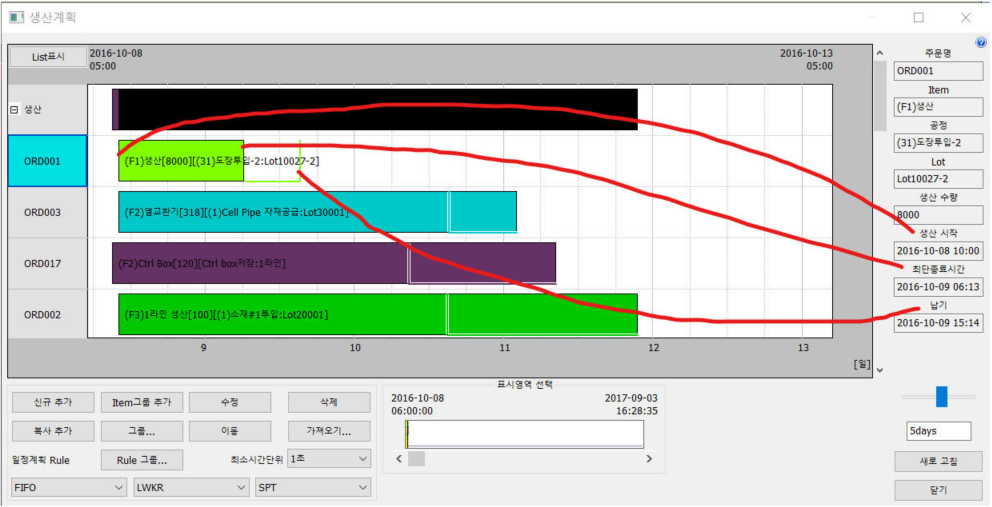

Gantt표시

작성한 생산계획 List를 gantt chart로 표시합니다.

위 그림에서 ORD001의 생산시작시간, 최단종료시간, 납기를 간트챠트로 표시하고 있습니다.

ORD003은 납기가 최단종료시간보다 짧아서 납기를 맞출 수 없음을 표시하고 있습니다.

신규추가

생산계획에 주문정보를 추가합니다.

Item그룹 추가

제품정보마스터에서 설정한 Item그룹을 기준으로 생산계획을 작성할 때 사용합니다.

Item그룹에 포함된 Item의 생산계획을 일괄적으로 작성할 수 있습니다.

**복사추가 **

주문리스트에서 선택된 생산계획을 복사하여 추가합니다.

수정

작성한 생산계획의 주문정보를 수정합니다.

이동

생산계획 리스트에서 선택된 생산계획의 실행일정을 이동합니다.

- 시작시간 이동 : 시작시간을 특정시간으로 지정하여 이동시킵니다.

- 이동시간 : 설정된 시간에서 입력한 시간만큼 이동시킵니다.

가져오기

엑셀파일에서 생산계획의 주문정보를 가져옵니다.

삭제

해당행을 선택해서 삭제버튼을 클릭하여 선택한 생산계획을 삭제합니다.

Ctrl키 혹은 Shift키를 이용해 복수의 행을 선택해 일괄 삭제할 수 있습니다.

그룹...

주문정보를 Group으로 묶을 수 있습니다.

이 설정은 Gantt 표시로 보면 Group설정 단위로 나타납니다.

Rule 그룹...

특정장비로 구성된 그룹별로 일정계획Rule을 다르게 설정할 수 있습니다.

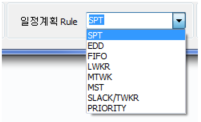

일정계획Rule설정 (Dispatching Rule)

생산계획작성 후, 생산실행 순서를 결정합니다.

S-Prodis는 3가지의 Rule을 동시에 고려하여 생산실행 순서를 결정합니다.

SPT (Shortest Processing Time, 최소 공정시간)

공정시간이 짧은 작업 우선

EDD (Earliest Due Date, 납기일)

납기일이 빠른 작업 우선

FIFO (First In First Out, 선입선출)

작업장에 도착한 순서 우선

LWKR (Least WorK Remaining, 최소 잔여공정시간)

주문의 잔여공정시간 합계가 작은 것 우선

MTWK (Most Total WorK, 최대 전체공정시간)

주문의 공정시간 합계가 큰 것 우선

MST (Minimum Slack Time, 최소 여유시간)

주문의 여유시간(납기-현재시간-잔여공정시간)이 작은 것 우선

SLACK/TWKR (Slack time/ Total WorK Remaining, 최소 여유작업시간율)

(여유시간/잔여작업시간)이 작은 것 우선

PRIORITY

설정한 순위가중치가 높은 것 우선

LPUL (Largest Penalty per Unit Length, 단위시간 가중치)

단위시간에 대한 가중치가 큰것 우선

가중치 = PRIORITY / 공정시간

LTWK (Least Total WorK, 최소 전체공정시간)

주문의 전체공정시간이 가장 짧은 작업부터 선택

LPT (Longest Process Time, 최장 공정시간)

공정시간이 가장 긴 작업부터 선택

CR (Critical Ratio, 긴급율)

긴급율이 적은 것 부터 처리

긴급율 = 잔여 납기일 수 / 잔여 작업일 수, (잔여 납기일 수 : 주문의 납기-현재시간)

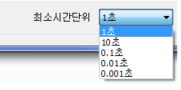

최소시간단위

시뮬레이션을 실행할 때에 시간을 어느 단위로 실행할지를 결정합니다.

즉, 1초를 선택하면 최소 단위가 1초가 되어 0.5초~1.499초 까지는 동일한 1초로 인식됩니다.

설정하는 단위로서는 0.1초, 0.01초, 0.001초, 1초, 10초가 있습니다.

최소시간단위가 클수록 시뮬레이션 실행속도는 빨라질수 있습니다.

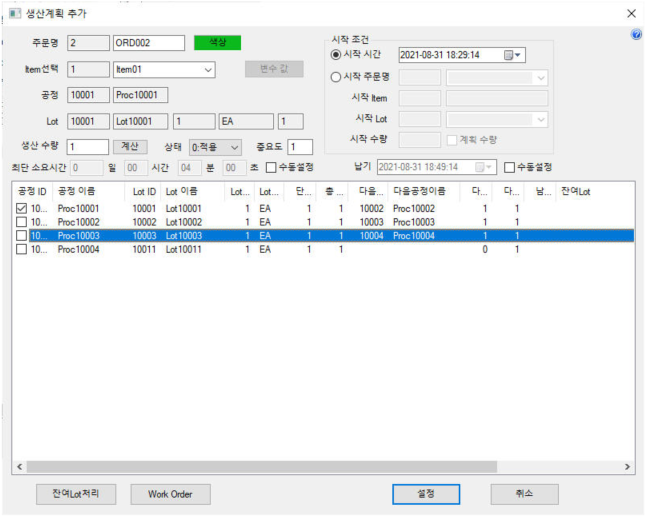

¶ 4-4-1. 생산계획 추가/수정

주문정보를 신규로 추가하거나 수정합니다.

주문정보는 제품정보 마스타(Process editor)에서 작성한 Item을 기준으로 작성합니다.

-

주문명 : 주문의 이름을 설정합니다.

-

색상 : Gantt chart 등에서 표시할 주문의 색상을 선택합니다.

-

Item 선택 : 사용자가 설정한 생산정보 Item을 선택합니다.

수정할 경우에는 Item을 수정선택할 수 없습니다. -

변수 값 : Process Editor에서 설정한 선택한 Item의 변수 값을 설정할 수 있는 창이 나타난다.

이 변수값 설정을 이용하여 하나의 Item을 공정흐름은 같지만 공정시간이 다른 Item으로 사용할 수 있게 된다.

Item변수는 설정된 해당 공정시간의 배율로 동작하게 된다. -

생산수량 : Item을 선택하면 하단 공정리스트 창에 작성한 Item의 공정이 나타납니다.

그 공정에 속한 lot를 선택하고 이것을 몇개 생산할 것인지를 입력합니다.

즉, 생산할 lot를 선택하지 않은 상태에서 생산수량을 입력하면 정상적인 생산수량 입력이 되지 않습니다. -

상태 : 생산계획을 시뮬레이션에 포함하는지 여부를 설정합니다.

0: 대기(시뮬레이션 실행)

1: 제외(시뮬레이션에서 제외) -

중요도 : 일정계획 Rule을 PRIORITY를 선택한 경우 중요도값 적용 (값이 클수록 우선순위가 높다)

-

최단 소요시간 : 선택된 ITEM의 공정시간 및 수량을 고려한 예상소요시간을 표시합니다.

예상소요시간은 물류, 장비 등의 상황을 고려하지 않고 공정정보와 가용장비수, 생산수량만으로 계산된 값입니다.

그러므로, 해당주문을 완성하기 위한 최소 소요시간이라고 볼 수 있습니다.

예상소요시간은 Gantt표시 창에서 챠트로 표시됩니다. -

수동설정 : 사용자가 예상소요시간을 입력할 수 있도록 활성화됩니다.

시작조건

-

시작시간 : 해당주문의 시작가능 시간을 설정합니다.

-

시작 주문명 : 해당주문이 시작시점을 특정 주문의 특정Lot가 몇개 생산되었을때 부터 시작할 수있다고 설정합니다.

계획 수량을 체크하면 선택한 주문의 생산량만큼 자동 설정됩니다.

시작 주문 설정은 주문을 순차적으로 실행할 때 유용하게 사용할 수 있습니다.

시작 주문을 설정하면 Gantt표시 창에서 화살표로 설정여부를 확인할 수 있습니다. -

납기 : 납기는 최단 소요시간의 5배로 자동 설정됩니다.

수동설정을 체크하면 사용자가 납기를 설정할 수 있습니다.

기타 기능버튼

-

잔여Lot처리 : 시뮬레이션 실행 중 남게되는 Lot를 장비에서 특정 장비로 이동하거나 없앨 수 있습니다.

생산되는 아이템이 변경될 때 잔여Lot가 장비의 Buffer 공간을 차지하는 문제를 해결할 수 있습니다.

먼저 잔여Lot를 처리할 Lot를 리스트에서 선택하고 잔여Lot처리 버튼을 클릭합니다. -

Work Order : 작업지시와 같은 work order에 따라 시뮬레이션을 수행 할 수 있는 기능입니다.

work order를 등록하면 해당 공정은 지정된 work order가 있을 때만 공정을 수행합니다.

work oder가 설정되면 설정된 개수를 표시합니다.

¶ 4-4-2. 잔여Lot처림

시뮬레이션 실행 하면서 남게되는 Lot를 장비에서 특정 장비로 이동하거나 없앨 수 있습니다.

생산되는 아이템이 변경될 때 잔여Lot가 장비의 Buffer공간을 차지하는 문제를 해결할 수 있습니다.

- Lot : 앞의 창에서 선택된 Lot를 표시한다.

- 사용 여부 : 잔여Lot처리 기능의 사용여부를 설정한다.

- 생성Lot개수 : 자동을 선택하면 S-Prodis에서 공정정보를 기준으로 계산하여 남게되는 Lot의 개수를 표시한다.

수동을 선택하고 수량을 입력하면 해당 수량만큼 잔여Lot로 처리하게 된다. - 보관 장비 : 잔여Lot를 특정장비에 옮기고 싶을때 설정한다.

설정하지 않으면 삭제된다. - 물류 사용 : 지정된 보관 장비로 이동 할 때 물류를 사용하는지를 설정한다.

물류를 사용하지 않으면 순간이동한다.

참고 : 잔여Lot로 처리된 Lot는 다른 주문에서 재사용되지 않습니다.

¶ 4-4-3. Work Order

작업지시와 같은 work order에 따라 시뮬레이션을 수행 할 수 있는 기능입니다.

work order를 등록하면 해당 공정은 지정된 work order가 있을 때만 공정을 수행합니다.

- 주문 : Work oder는 주문을 수행할 때 작업지시에 따라 공정을 실행하는 기능이므로 수행하는 주문을 표시한다.

- Work Order List : 설정된 Work order를 표시한다.

- 신규추가 : Work order를 신규로 등록한다.

- 수정 : List에서 선택된 work order의 내용을 수정한다.

- 삭제 : List에서 선택된 work order를 삭제한다.

¶ 추가

Work order를 추가합니다.

- 주문명 : 선택된 주문을 표시합니다.

- Lot : 해당 주문에서 어떤 Lot를 Work order로 지정할 것인지를 선택합니다.

- 사용 여부 : Work order의 사용여부를 설정합니다.

- Work oder 이름 : 생산현장에서 사용하고 있는 ID나 이름으로 표시하여 구분하기 위한 것입니다.

- 장비 : 해당 Lot를 사용하는 공정에 설정된 장비들 중에서 실행할 장비를 지정합니다.

장비를 선택하지 않으면 가용장비 중에서 지정된 룰에 따라 장비를 선택하여 실행합니다. - 투입 수량 : work order에서 실행할 수량을 설정합니다. 오른쪽에는 생산계획 수량을 표시합니다.

- 투입 시간 : 설정한 시간에 work order를 투입하여 해당공정이 실행하게 됩니다.

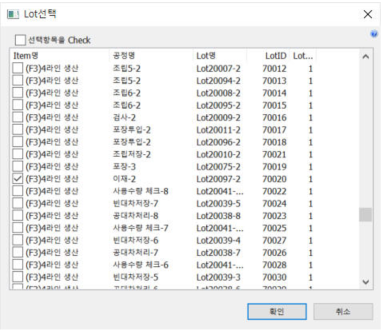

¶ Lot선택

Work Order로 사용할 Lot를 선택합니다.

- 주문 : 선택된 주문을 표시합니다.

- Item : 선택된 Item을 표시합니다.

- Lot 리스트 : 해당 Item에서 투입Lot를 표시합니다.

리스트에서 Lot를 선택하고 확인 버튼을 누릅니다.

¶ 수정

Work oder를 수정합니다.

- Lot : 선택된 Lot를 표시합니다.

- 사용 여부 : Work oder의 사용여부를 설정합니다.

- Work oder 이름 : 생산현장에서 사용하고 있는 ID나 이름으로 표시하여 구분하기 위한 것입니다.

- 장비 : 해당 Lot를 사용하는 공정에 설정된 장비들 중에서 실행할 장비를 지정합니다.

장비를 선택하지 않으면 가용장비 중에서 지정된 룰에 따라 장비를 선택하여 실행합니다. - 투입 수량 : work oder에서 실행할 수량을 설정합니다. 오른쪽에는 생산계획 수량을 표시합니다.

- 투입 시간 : 설정한 시간에 work oder를 투입하여 해당공정이 실행하게 됩니다.

¶ 장비선택

work order에 사용할 장비를 선택합니다.

장비를 선택하지 않으면 설정된 가용장비 중에서 자동으로 선택되어 실행하게 됩니다.

¶ 4-4-4. 생산계획 Item그룹 추가

제품정보(ProcEdit)에서 설정한 Item그룹을 이용하여 생산계획을 작성합니다.

해당 Item그룹에 설정된 Item을 이용하여 일괄적으로 생산계획을 추가합니다.

Item그룹 선택

- 제품정보(ProcEdit)에서 설정한 Item그룹중 하나를 선택합니다.

그룹이름

- Item그룹의 이름을 설정합니다.

- 각 주문명은 그룹이름+Item이름으로 자동으로 설정됩니다.

- 색상은 자동을 선택하면 각 주문별로 다른색깔로 자동설정됩니다.

생산수량

- 각 주문에 설정될 생산수량을 입력합니다.

- 각 계획별 생산수량이 다를경우는 생산계획수정을 이용하여 수정합니다.

시작 시간

- 각 생산계획의 시작시간이 일괄적으로 설정됩니다.

¶ 4-4-5. 주문 Item 변수

해당 Item에 설정한 변수에 변수값을 설정한다.

List에는 주문명, 변수명, 초기값, 변수값, 설명을 표시하여 현재 설정된 변수값을 확인할 수 있다.

변수값은 Item에서 설정한 각 공정의 공정시간에 변수값을 곱하는 용도로 사용된다.

그러므로 변수값은 양의 실수값을 가진다.

¶ 값 설정

선택한 변수의 값을 설정한다.

초기값 버튼을 누르면 초기값으로 설정된다.

¶ 4-4-6. 주문정보 수정

작성한 주문정보를 수정합니다.

주문정보 수정에서는 기존의 설정된 Item을 변경할 수 없습니다.

생산계획에서 여러개의 주문을 선택하여 동시에 수정할 수도 있습니다.

내용은 신규 추가부분 과 동일합니다.

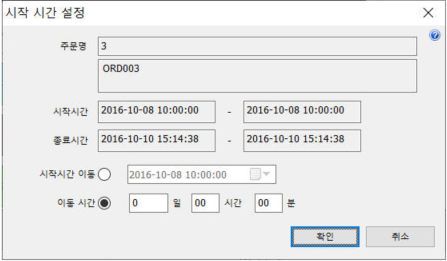

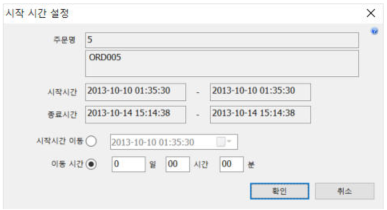

¶ 4-4-7. 시작시간 설정

선택한 주문의 시작시간을 이동합니다.

해당 주문의 시작시간과 종료시간이 같이 이동됩니다.

시작시간 이동 : 시작시간을 특정 시간으로 설정합니다.

이동 시간 : 현재 설정된 시간에서 이동시간 간격만큼 뒤로 이동됩니다.

설정시간보다 앞쪽으로 이동할 때는 '-'를 숫자앞에 붙입니다.

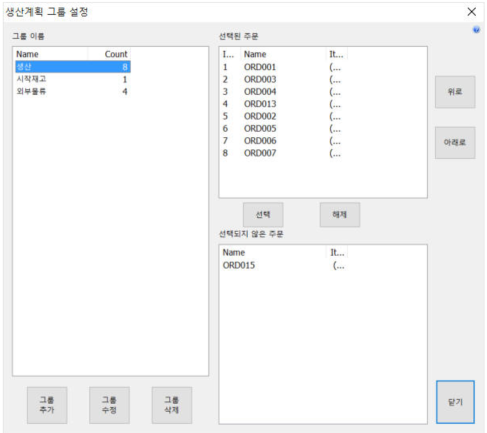

¶ 4-4-8. 생산계획 그룹설정

생산계획 그룹을 설정하는 창입니다.

생산계획 그룹은 연관성이 있는 생산계획을 하나로 묶을 수 있습니다.

같은 제품을 여러개의 생산계획으로 나누었을 경우, 그 제품의 전체 계획을 파악하고자 할 때 사용하게 됩니다.

생산계획 그룹으로 묶으면 생산계획창에 생산계획 그룹 밑에 각 생산계획이 표시됩니다.

Gantt표시를 보면 해당 생산계획 그룹은 하위 생산계획의 가장 빠른 시간부터 가장 늦게 끝나는 부분까지 표시되게 됩니다.

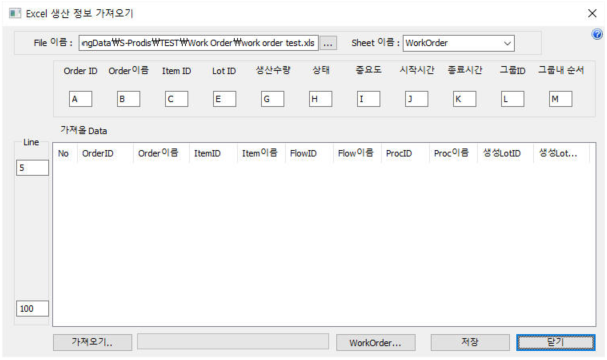

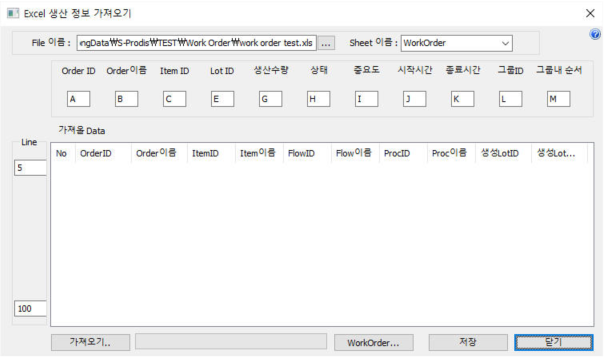

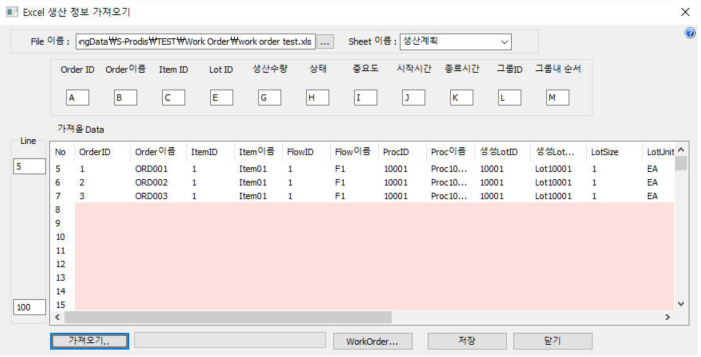

¶ 4-4-9. 엑셀 생산정보 가져오기

엑셀파일에서 생산계획을 가져올 수 있습니다.

가져올 「파일명」 ·「시트명」· 「열」· 「행」을 설정하고 가져오기 버튼을 클릭하면 생산정보가 import 됩니다.

저장버튼을 클릭해 생산계획에 등록합니다.

주의 : 저장버튼을 여러번 누르면 누른 횟수만큼 동일한 주문정보를 가져오게 됩니다.

Work Order... : Work order 정보를 엑셀 파일에서 가져옵니다.

참고 : 메뉴의 실적정보에서 실적 내보내기를 통해 먼저 엑셀 파일로 내보내고 난 뒤 양식을 참조하여 엑셀 파일을 만들면 효율적입니다.

¶ Work Order 가져오기

엑셀파일에서 Work order를 가져올 수 있습니다.

가져올 「파일명」 ·「시트명」· 「열」· 「행」을 설정하고 가져오기 버튼을 클릭하면 Work order 정보가 import 됩니다.

저장버튼을 클릭해 work order에 등록합니다.

참고 : 메뉴의 실적정보에서 실적 내보내기를 통해 먼저 엑셀 파일로 내보내고 난 뒤 양식을 참조하여 엑셀 파일을 만들면 효율적입니다.

¶ 4-4-10. 일정계획Rule

- 그룹설정을 [추가][수정][삭제]로 관리 합니다.

- [위로][아래로]으로 각 그룹간의 우선 순위를 변경 합니다.

¶ 일정계획Rule설정

장비 그룹의 이름, 편성, Rule을 설정 할 수 있습니다.

- 그룹 명, Rule, 사용여부를 설정 합니다.

- 그룹의 소속할 장비가 오른쪽 List에 표시 됩니다.

- [추가][삭제]으로 소속될 장비를 선택 합니다.

이 Rule는 공정에 설정한 가용장비가 같은 Rule그룹 안에 있을 경우 적용 됩니다.

그 외는 공장전체에 적용되는 기본Rule의 설정이 적용 됩니다.

예) A~E장비가 있을 경우 각 공정에 적용 되는 Rule는 아래와 같습니다.

| Rule그룹 | 소속장비 |

|---|---|

| Rule1 | A,B |

| Rule2 | C,D |

| 공정 | 가용장비 | 적용Rule |

|---|---|---|

| 공정1 | A | Rule1 |

| 공정2 | A,B | Rule1 |

| 공정3 | C,D | Rule2 |

| 공정4 | A,C | 기본Rule |

| 공정5 | A,E | 기본Rule |

| 공정6 | E | 기본Rule |

¶ 4-5. 잔업기준 설정

각 공정시간이 휴식시간과 겹쳐질 때 공정을 시작할 수 있는지 여부를 설정합니다.

겹쳐지더라고 시작하였다면 휴식시간 시작시점에 그 공정을 끝까지 진행할 것인지, 공정을 분할하고 작업을 중단할 것인지를 결정하는 기준을 설정합니다.

- 잔업 여부 판단기준

- 이 설정은 휴식시간에 작업을 할 것인지, 안할 것인지를 결정한다.

- 잔업여부 결정을 위한 휴식시간전 작업 비율 기준

- 휴식시간 전까지 공정을 진행한 비율 = (휴식 시작시점까지 진행한 공정시간/해당 공정시간)x100

- 휴식시간전 작업 비율 기준이 80%이면

- 진행 공정의 비율이 80~100%인 경우는 휴식시간에도 작업을 진행한다.

- 진행 공정의 비율이 80% 미만은

- "공정분할가능 여부" 옵션을 선택한 경우는 공정 분할 조건에 따라 결정된다.

- "공정분할가능 여부" 옵션을 선택하지 않은 경우는 휴식시간 종료 후 작업을 시작한다

- 공정 분할 여부 판단기준

- 잔업을 안한다고 결정이 되면, 해당 공정을 어떻게 진행 할 것인지를 결정한다.

- 즉, 공정을 분할해서 휴식시간 전까지 작업을 할 것인지, 휴식시간 이후에 공정을 시작할 것인지를 결정한다.

- 이 설정은 각 공정에 "공정분할가능 여부" 옵션을 선택한 공정에만 유효합니다.

- 분할 판단 기준 비율 :

남은 공정의 분할 여부를 결정하는 진행한 공정의 기준 비율

분할 기준 비율 <= 휴식시간 시작시점까지 진행한 비율 이면 공정을 분할하고 휴식 한다.

분할 기준 비율 > 휴식시간 시작시점까지 진행한 비율 이면 공정을 분할하지 않고 휴식시간이 끝난 후 공정을 수행한다.

예) 아래와 같은 공장 잔업기준을 설정하려면 1.잔업 작업 기준은 80%, 2.공정 분할 조건은 50%를 입력한다.

- 휴식시간 전까지 공정을 진행한 비율이 50% 미만이 되는 공정은 지금 작업을 시작하지 않고 휴식시간 종료후 작업시작한다.

- 휴식시간 전까지 공정을 진행한 비율이 50~80%에 해당하는 공정은 작업을 시작하고 휴식시간 - 시작시점에 공정을 분할하고 휴식시간 종료 후 작업을 재개한다.

- 휴식시간 전까지 공정을 진행한 비율이 80% 이상이 되는 공정은 지금 작업을 시작하여 휴식시간에도 계속해서 진행해서 작업을 마무리 한다.

¶ 4-6. 난수Seed설정

입력한 고장률, 불량률에 의해 event가 발생하는 난수의 seed를 설정합니다.

내부적으로는 설정한 난수Seed를 기준으로 각 장비의 ID등을 조합하여 장비별로 각 다른 Seed를 발생시켜 적용됩니다.

생성버튼을 누를 때 마다 임의로 난수를 발생시켜 난수Seed를 만듭니다.

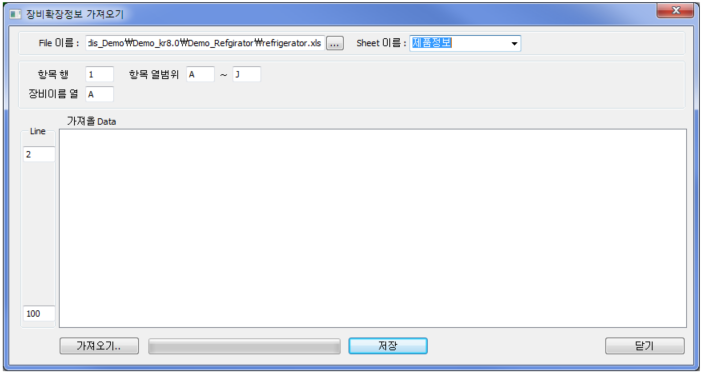

¶ 4-7. 장비확장정보 불러오기

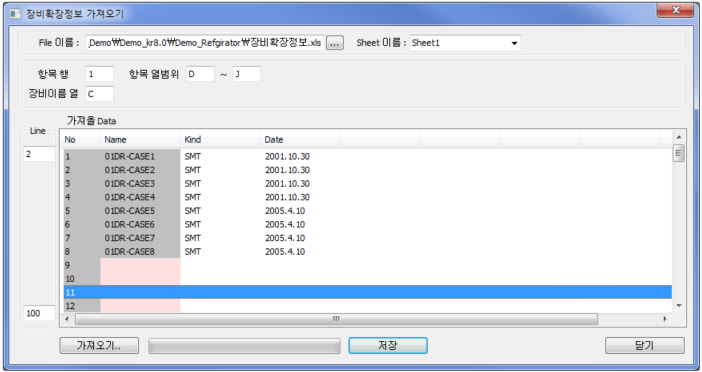

이 기능은 엑셀 파일에 있는 장비에 관한 정보를 3D 뷰의 장비 리스트에 표시합니다.

이 기능은 3D Viewer 상에서 장비에 관한 정보를 확인하는데 활용하면 유용합니다.

Excel 파일 이름, Sheetr이름, 항목행, 항목 열범위, 장비이름 열, 시작Line수를 입력해서 가져오기 버튼을 누르면 아래와 같이 장비Data를 불러옵니다 .

항목에 해당하는 부분을 항목 행과 항목 열범위에 설정합니다.

엑셀파일의 정보와 3DViewer를 연결하는 key는 장비이름 입니다.

엑셀파일의 특정 열을 Layout에서 입력한 장비들의 이름과 동일하게 입력하고 해당 열을 "장비이름 열"에 설정해야 합니다.

가져올 Data에서 Data부분을 시작라인과 마지막라인을 설정한다.

저장버튼을 누르고 Date를 저장합니다.

3D뷰에서 확장정보를 입력한 장비에 마우스 포인트를 올려놓고

왼쪽Ctrl + 마우스 왼쪽버튼을 클릭하면

장비List부분에 장비 확장정보를 표시합니다 .

¶ 4-8. Buffer상태 입력

이것은 공장이 비어 있는 상태에서 처음부터 시뮬레이션을 시작하는 것이 아니라, 이미 생산중인 상태에서 현재 생산중인 작업물(재공재고)의 위치와 수량을 기준으로 시뮬레이션을 실행하고자 할때 사용하는 기능이다.

-

시작시간 : 여기서 설정한 시작시간부터 시뮬레이션을 시작한다. 이 시간 기준으로 과거에 해당하는 생산계획은 시작시간에 시작하고 미래에 해당하는 생산계획은 그 시점이 되었을때 시작한다.

-

아이템 선택 : 선택한 아이템에 해당하는 생산계획만 표시한다.

-

시작 : 입력된 재공재고와 생산계획 남은 수량을 기준으로 시뮬레이션을 시작한다.

-

삭제 : 선택한 생산계획을 삭제한다.

-

시작 수량 수정 : 생산계획 수량중 실행해야 하는 남은 수량을 설정한다.

-

추가 : 장비의 Work설정 창을 띄운다.

-

수정 : 리스트에서 선택한 작업물(lot)의 수량을 수정한다.

-

삭제 : 리스트에서 작업물을 삭제한다.

-

가져오기 : 엑셀파일의 재공재고 정보를 가져온다.

-

내보내기 : 엑셀파일로 재공재고 정보를 내보낸다.

¶ 4-8-1. 장비의 Work설정

장비 : 장비를 선택한다.

장비내 위치 : 버퍼, 공정중, 이동중 상태를 선택한다.

생산계획 : 설정한 작업물이 해당하는 생산계획을 선택한다.

Lot : 선택한 생산계획의 아이템에서 어느공정의 작업물인지를 lot로 선택한다.

수량 : 생성할 작업물의 수량을 입력한다.

공정 남은시간(s) : 공정중일 경우에 남은 시간(s)을 입력한다.

장비 그룹 : 작업물(Lot)에 Lot장비 그룹이 설정되어 있을 경우 어느 장비 그룹에 포함되어 있는지를 입력한다.

¶ 4-9. 완료공정 입력

이것은 공장이 비어 있는 상태에서 처음부터 시뮬레이션을 시작하는 것이 아니라, 이미 생산중인 상태에서 현재 생산중인 생산진도를 기준으로 시뮬레이션을 실행하고자 할 때 사용한다.

시작시간 : 여기서 설정한 시작시간부터 시뮬레이션을 시작한다. 이 시간 기준으로 과거에 해당하는 생산계획은 시작시간에 시작하고 미래에 해당하는 생산계획은 그 시점이 되었을때 시작한다.

¶ 5. 메뉴 - 설정

시뮬레이션 Parameter 설정은 시뮬레이션을 실행할 때 각 장비, 물류, 작업자 등의 capa에 해당되는 parameter를 설정한다.

시뮬레이션 Parameter 설정 값을 수정하면 시뮬레이션을 새롭게 실행할 때 적용된다.

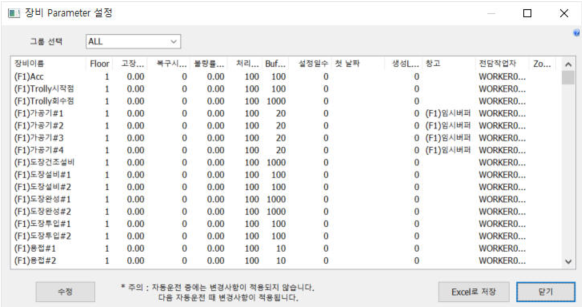

¶ 5-1. 장비 Parameter 설정

레이아웃에디터에서 작성한 장비의 parameter 설정값을 표시 합니다.

장비 수가 많은 경우에는 장비그룹을 이용하면 확인이 수월합니다.

¶ 5-1-1. 장비정보 설정

| 항목 | 설명 |

|---|---|

| 고장률 | 장비의 고장발생 확률 |

| 복구시간 | 장비 고장발생 시 고장 복구시간 |

| 불량률 | 해당 장비에서 공정처리 시 불량이 발생되는 확률 |

| 공정처리 능력 | 장비 작업능력 비율 |

| Buffer 수량 | 장비의 Work 보관 buffer의 수량을 통합 및 입출고 buffer 분할의 설정 |

| 생성 Lot 공간확보 | 필요한 생산 Lot 수량의 buffer 공간 확보의 설정 |

| 가동중 CO2 배출량 | 장비가 가동 중의 CO2의 배출량(1시간 단위) |

| 대기중 CO2 배출량 | 장비가 대기 중의 CO2의 배출량(1시간 단위) |

| 가용시간 | 일일의 장비 가동시간의 설정 |

| 창고버퍼 | 창고를 일시 buffer로 사용한다 / 하지 않는 설정, 창고 할당 설정 |

| 전담작업자 이미지 | 작업자의 이미지를 선택합니다. |

- 고장률은 MTBF(Mean Time Between Failure) 시간의 역수를 입력합니다.

- MTBF는 고장시간의 간격을 나타냅니다. 단위는 시간(hour)입니다.

- 예를 들어 고장시간의 간격이 100시간이라고 하면 1/100으로 0.01 즉, 고장률은 1%를 입력합니다.

- 고장률 발생은 포아송분포에 따라 발생됩니다.

- 복구시간은 정규분포에 따름니다.

- 수리 작업자

- 수리작업자가 도착하고 난 뒤에 복수시간동안 복구하는 형태로 진행할 경우에 설정합니다.

- "설정안함", "전담작업자"가 표시되고 현재 해당장비에 연결된 작업자 Layer가 표시됩니다.

- 불량률은 포아송분포에 따라 발생됩니다.

- 공정처리 능력은 각 장비에 생산능력을 설정합니다.

- 해당공정을 처리할 수 있는 장비가복수로 설정할 경우, 장비마다 능력차이가 있기 때문에 공정처리에 걸리는 소요시간이 다를 경우에 사용됩니다.

- 공정처리시간=공정처리시간/ (처리능력값/100)

- 예를 들면, 공정처리시간이 10분의경우, 120%을 설정하면 공정처리시간이 8분20초가 되고, - 80%을 설정하면 공정처리시간이 12분30초가 됩니다.

- 처리능력 값을 설정하면 준비시간도 같이 적용됩니다.

- Buffer수량

- Buffer는 작업물(lot)를 보관할 수 있는 장소를 말합니다.

- 모든 장비는 입고버퍼(In Buffer)와 출고버퍼(Out Buffer)를 가지고 있습니다.

- 입/출고 Buffer에 몇개의 작업물(lot)를 보관할 수 있는지를 설정하는 것입니다.

- 입/출고 buffer에 놓을 수 있는 작업물의 수를 따로 설정하거나, 통합해서 설정하는 것도 가능합니다.

- 통합은 상황에 따라 입고/출고의 비율을 자동으로 조절하여 사용하게 됩니다.

- buffer수의 설정은 1로부터 19,999까지 설정이 가능합니다.

- 창고에 있어서의 buffer수는 랙1개에 대한 buffer수가 됩니다.

- 생성Lot공간 확보

- 합류공정에서 생산Lot수가 복수일 경우, 합류하는 각 Lot의 Buffer수를 미리 확보 할 필요가 있습니다.

하지만 공정 In Buffer에 들어있는 Lot 모두에 대하여 생산Lot의 Buffer를 확보하게 되면 상당수의 Buffer가 빈 공간으로 운영되게 됩니다.

그래서 미리 확보하는 생산Lot수를 낮추기 위해 입고buffer에 최대 몇 개분의 생산Lot를 확보할지를 설정합니다.

- 가동중 및 대기중 CO2배출량

- 장비가동중의 CO2배출량 및 대기중의 CO2배출량을 입력합니다.

- 가용시간

- 각 장비의 가동시간을 설정합니다.

- 공장 작업시간 설정이 되어있을 경우는 장비 가용시간 설정이 우선합니다.

9) 창고버퍼 - 장비의 Buffer가 여유가 없을 때 창고를 임시보관Buffer로서 사용할 경우에 설정을 합니다.

- 이 설정으로 blocking / starving 현상을 줄일 수가 있습니다.

- 전담작업자 이미지

- 해당장비의 공정에 전담작업자를 설정한 경우, 전담작업자의 3D Viewer에 나타나는 작업자 이미지를 설정합니다.

- Zone 대응

- Zone 설정을 한 경우에 해당Zone에 포함된 장비중 Conveyor를 사용할 경우만 해당된다.

- 장비의 Buffer에 들어가 있는 작업물도 Zone에 설정한 물류대수에 포함된다.

¶ 5-1-2. 장비별 일별 작업시간

장비의 가동시간 설정방법은 공장작업시간 설정과 동일합니다.

¶ 장비별 작업시간 설정

장비별 작업시간 설정은 공장작업시간 설정과 동일한 방법으로 설정합니다.

¶ 5-1-3. 창고 버퍼 설정

해당장비의 버퍼가 꽉찬 경우에 버퍼를 임시로 사용할 창고를 설정합니다.

- 설정화면에는 레이아웃에디터로 설정한 창고가 표시됩니다.

- Buffer로서 사용하는 창고의 체크박스에 체크를 합니다.

- 창고를 여러 개 설정했을 경우, 창고를 균등하게 사용할지 우선순위를 붙여서 사용 할지를 선택합니다.

- 표시 창고명을 선택해서 화면 오른쪽의 우선순위/균등을 선택합니다.

- 우선순위는 위·아래버튼으로 수정할 수 있습니다.

- 위쪽이 우선순위가 높습니다.

공정처리 후 창고버퍼로 사용

- 현재장비에서 공정을 완료하고 다음공정의 장비로 이동할려고 할 때,

- 목적지의 버퍼가 꽉차있어 이동할 수 없을 때 현재장비에서 설정된 임시버퍼로 이동하는 옵션입니다.

- 이때는 아직 목적지가 결정되지 않은 상태입니다.

창고버퍼에 있는 작업물 우선

- 해당장비로 올 작업물이 임시버퍼에도 있고, 선공정의 장비에도 있을 경우에 임시버퍼에 있는 작업물을 우선적으로 처리할 때 사용합니다.

- 즉, 기본값은 선공정을 끝낸 장비에 있는 작업물이 우선적으로 해당장비로 이동하게 됩니다.

¶ 5-2. 창고 Parameter 설정

창고의 Parameter를 설정할 리스트를 선택하고 수정버튼을 눌러서 정보를 수정합니다.

¶ 5-2-1. 창고정보 설정

창고정보는 장비정보 설정과 동일합니다.

¶ 5-3. 물류장비 Parameter 설정

물류장비 Parameter설정은 Layout Editor에서 작성한 물류Layer에 대한 parameter 설정정보를 나타냅니다.

Layout 작성시 작업자Layer를 "물류로 사용"으로 설정하면 물류List에 나타납니다.

리스트의 항목을 선택하고 수정버튼을 누르거나, 더블클릭을 하면 해당 물류의 parameter를 수정하는 창이 나타납니다.

¶ 5-3-1. 물류정보 수정

고장률

- MTBF는 고장시간의 간격을 나타냅니다. 단위는 시간(hour)입니다.

- 고장률은 MTBF(Mean Time Between Failure) 시간의 역수를 입력합니다.

- 예를 들어 고장시간의 간격이 100시간이라고 하면 1/100으로 0.01 즉, 고장률은 1%를 입력합니다.

- 고장률 발생은 포아송분포에 따라 발생됩니다.

고장복구시간

- 복구시간은 정규분포에 따름니다.

속도

- 물류장비의 이송속도를 입력합니다.

적재시 속도

- 물류장비에 작업물을 실었을 때 와 아닐때의 속도가 다른 경우에 입력합니다.

- 체크박스를 선택하고 속도를 입력합니다.

장비 버퍼 감소

- 장비의 버퍼가 감소하는 Timing을 설정 합니다.

- Check없으면 물류가 로딩 시작 할 때.

- Check하면 물류가 로딩 완료 할 때.

로딩시간

- 장비의 buffer에서 물류장비로 작업물을 이동하는데 소요되는 시간을 입력합니다.

언로딩시간

- 물류장비에서 목적지 장비의 buffer로 작업물을 이동하는데 소요되는 시간을 입력합니다.

장비별 설정 ~v13.0.25.0922 : 티칭 설정

- 로딩/언로딩 할 때 티칭 설정, 장비별의 로딩/언로딩 시간을 설정 합니다.

적재가능Lot수

- 물류반송시에 한번에 반송가능한 최대 Lot수입니다.

- 단, 설정반송Lot 수에 차지않을 경우는 설정Lot수가 될때까지 대기하지 않고 반송합니다.

혼합적재 허용

- 적재가능Lot수가 2개 이상일 때 적용되는 parameter입니다.

- 물류장비는기본적으로 같은 종류의 Lot만 반송합니다.

- 이 기능을 사용하면 다른 종류의 Lot를 적재가능Lot 수 만큼 동시에 반송할 수 있습니다.

- 대기하고있는 Lot가 각 다른장소에 있을 경우, 대기하고 있는 Lot를 모두 회수해서 물류장비에 로딩한 후, 각각의 목적지에 차례로 언로딩 합니다.

대기 시간

- 적재가능 Lot수가 2개 이상일 때 적용된다.

- 이동할 작업물이 있는데 적재가능 Lot수 만큼은 되지 않았을 때 물류가 움직이지 않고 이동할 작업물을 기다리는 시간이다.

물류 대수

- 해당 물류Layer에 투입할 물류대수를 입력합니다.

- 균등사용을 체크하면 각 물류장비의 가동횟수를 균등하게 분배하여 작업지시를 내립니다.

- 체크하지 않으면 물류의 이동이 필요할 때 가장 가까운 물류를 우선적으로 검색하여 작업지시를 내립니다.

전담 작업자

- 물류장비를 작업자가 운전하는 경우와 같이, 물류장비의 실적을 작업자의 실적으로 파악하고 싶을 경우에 사용합니다.

- 이것을 체크하면 물류의 운반상황을 작업자Gantt 및 작업자 가동그래프 등으로 확인할 수 있습니다.

시작위치

- 기본적으로 시작위치를 지정하지 않으면 물류장비는 해당 물류Layer에 연결된 장비중에 장비ID가 낮은 위치에 나타납니다.

- 시작위치를 지정하면 지정한 시작위치에 물류장비가 나타납니다.

- 물류장비가 작업을 수행하고 이동작업이 없을 때 대기장소로 이동합니다.

회수위치

- 회수위치를 지정하고 있으면 목적지까지 작업물을 반송 후에 항상 회수위치로 이동합니다.

- 물류의 이동을 특정한 패턴으로 움직일 때 사용합니다.

- 충전이 필요한 물류장비의 배터리 사용에 대한 설정입니다.

휴지 중에 이동

- 공장의 휴지시간에 물류를 사용할 것인가에 대한 설정입니다.

Zone대수 x

- Zone에 진입할 때 진입 대수를 배수로 지업합니다.

¶ 5-3-2. 물류 티칭 프로그램 설정

- Robot물류 장비일 때 로딩/언로딩 시의 Robot동작을 티칭번호로 설정합니다.

- 장비별로 로딩/언로딩 시간을 따로 설정합니다. v13.0.25.0922~

¶ 티칭 프로그램 선택

- Layout Editor에서 설정한 티칭 프로그램을 선택합니다.

- 실 작업시간(s) : 장비별의 로딩/언로딩 시간을 설정합니다. v13.0.25.0922~

¶ 5-3-3. 물류 대기위치 설정~v13.0.25.0922 : 물류 연결 장비 선택

- 물류가 할 일이 없을 때 설정한 대기 위치에 가서 대기하는 기능입니다.

- 대기 종류

- 사용안함 : 대기위치 설정을 사용 안함.

- 복수 대기 : 대기위치에서 복수의 물류장비가 대기 가능합니다.

- 한 대만 대기 : 대기위체에서 한 대의 물류장비만 대기 가능합니다.

¶ 5-3-4. 물류 패턴 설정

물류장비의 움직임에 패턴이 있을 경우에 사용합니다.

패턴 추가 : 물류패턴을 만듭니다.

패턴 이름변경 : 패턴의 이름을 변경합니다.

패턴 삭제 : 선택된 패턴을 삭제합니다.

물류 패턴 만들기

-

패턴을 만듭니다.

-

작업물을 이동할 장비(OUT->IN)를 이용하여 작업물을 이동하는 경로를 지정합니다.

경로는 이동시작 장비의 OUT 에서 목적지 장비 IN으로 이동하게 됩니다. -

추가 버튼을 눌러서 물류 팬턴 설정 내용으로 옮깁니다.

-

물류패턴 설정내용의 리스트를 클릭한 후 화살표를 이동하여 경로의 순서를 지정합니다.

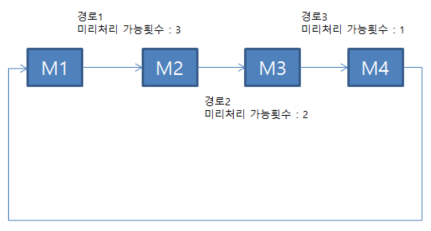

생산을 시작할 때에는, 설정된 패턴의 공정을 순차적으로 수행하기에 앞서 우선 앞공정을 반복할 필요가 있는 경우가 있습니다.

그 설정이 [미리 처리가능한 횟수]입니다.

통상, 공정 1∼3까지 차례로 작업할 경우, 공정 1에 3, 공정 2에 2, 공정 3에 0을 설정하면 작업자가 패턴 수행중에 공정1은 공정3보다 3번, 공정2는 공정3보다 2번을 많이 수행할 수 있습니다.

패턴에 포함된 공정의 수행횟수가 1이상이고, 모두 같으면 패턴을 빠져나오게 됩니다.

¶ 5-3-5. 충전설정

충전이 필요한 물류장비의 배터리 운영 정보를 설정합니다.

Layer

설정하는 Layer의 이름을 나타낸다.

사용여부 체크

배터리 운영 정보의 설정 여부를 체크한다.

체크박스를 체크하면 기본값이 나타난다.

용량

배터리의 용량을 입력한다.

충전효율

충전장비에서 초당 충전되는 mA를 설정한다.

주행 방전 효율

주행 시 초당 방전되는 mA를 설정한다.

로딩 방전 효율

로딩/언로딩 시 초당 방전되는 mA를 설정한다.

1차 충전 조건

배터리의 잔량이 설정값보다 작으면 충전을 수행한다.

이동작업이 있을 때에는 작업을 우선적으로 수행한다.

사용할 수 있는 충전 장비가 없을 경우에는 작업이 끝난 자리에서 대기 한다.

충전 대기중에 이동작업이 발생되면 이동작업을 수행한다.

2차 충전 조건

배터리의 잔량이 설정값보다 작으면 무조건 충전을 수행한다.

이동작업이 있어도 충전을 우선적으로 수행한다.

충전 대기중에 이동작업이 발생해도 이동작업을 수행하지 않는다.

충전 장비

충전장비는 Layout에서 작성한 장비중에서 선택한다.

Ctrl 키로 복수의 충전장비를 선택할 수 있다.

물류장비가 충전을 하려할 때 현재위치에서 가까운 충전장비를 우선적으로 사용한다.

¶ 장비 선택

충전장비를 선택한다.

Ctrl키를 눌른 상태에서 복수의 장비를 선택하고 확인 버튼을 눌러서 설정한다.

¶ 5-4. 작업자 Parameter 설정

작업자의 지연율, 복귀시간, 이동속도, 작업자 수, Cell작업에서 작업순서를 설정합니다.

¶ 5-4-1. 작업자그룹 정보설정

작업자 지연율

장비의 고장률에 해당되는 부분입니다.

즉, 작업지시가 있는데 작업자의 부재 등의 이유로 작업을 수행할 수 없는 확률을 나타냅니다.

이 확률은 장비의 고장률과 같이 MTBF를 사용하고 포아송 분포에 따르고 있습니다.

작업자 복귀시간

장비의 고장복구시간(MTTR)과 같은 내용입니다.

이동속도

작업자가 이동이 있을 경우에 이동속도를 설정할 수 있습니다.

작업자 수

해당 작업자Layer에 투입할 작업자의 수를 나타냅니다.

작업순서

작업자의 작업순서 패턴을 설정합니다.

¶ 5-4-2. 작업자패턴 설정

작업자 패턴은 동일한 작업자 작업하는 순서의 패턴을 설정합니다.

예를 들어 작업물(lot)과 작업자가 같이 이동하면서 일련의 연속적인 공정을 수행 후 다시 초기위치로 돌아와서 다른 작업물의 연속적인 공정을 시작하는 경우를 들 수 있다.

즉, 작업자가 공정 수행에 있어 두개이상의 공정에서 반복적인 패턴을 가지고 수행하는 경우에 사용한다.

작업자 패턴

등록 완료된 패턴을 표시합니다.

등록한 패턴이 없을 경우는, Default로 PTR01이라고 하는 패턴이 자동으로 생성됩니다.

- 패턴추가 : 신규패턴을 추가합니다.

- 패턴이름변경 : 패턴이름을 변경합니다.

- 패턴삭제 : 선택된 패턴을 삭제합니다.

작업가능한 공정

해당 작업자그룹에 설정되고 있는 공정의 목록이 표시됩니다.

제품명, 공정명 그리고 사용하는 장비를 표시합니다.

이 목록은 [제품정보마스터] (프로세스에디터)에서 해당작업그룹을 설정한 공정이 표시됩니다.

작업자 패턴을 설정한공정

[작업가능 한 공정]로부터 공정을 선택하고, 추가, 삭제버튼을 누르고 해당패턴으로 작업하는 공정을 설정할 수 있습니다.

또, 오른쪽의 ▲, ▼ 이용해서 작업하는 공정의 순서를 설정할 수 있습니다.

미리 처리가능한 횟수

[작업자패턴을 설정한 공정]의 리스트를 선택하고, [미리 처리가능한 횟수]에 회수를 입력해서 설정합니다.

미리처리 가능회수이란, 작업자패턴을 설정할 경우, 해당 작업자는 패턴을 수행할 때 설정된 공정순서에 따라 작업을 수행합니다.

그러나, 생산을 시작할 때에는, 설정된 패턴의 공정을 순차적으로 수행하기에 앞서 우선 앞공정을 반복할 필요가 있는 경우가 있습니다.

그 설정이 [미리 처리가능한 횟수]입니다.

통상, 공정 1∼3까지 차례로 작업할 경우, 공정 1에 3, 공정 2에 2, 공정 3에 0을 설정하면 작업자가 패턴 수행중에 공정1은 공정3보다 3번, 공정2는 공정3보다 2번을 많이 수행할 수 있습니다.

패턴에 포함된 공정의 수행횟수가 1이상이고, 모두 같으면 작업자 패턴을 빠져나오게 됩니다.

¶ 5-5. Zone Parameter 설정

Zone기능은 Layout Editor에서 지정한 영역 내에 물류장비가 지정한 물류대수 이상 진입하지 못하게 하는 기능입니다.

Zone Parameter는 지정한 영역 내에 동시에 들어갈 수 있는 최대 물류대수를 설정합니다.

이 기능은 좁은 통로, 작업영역 등 물류장비가 동시에 진입할 수 없는 경우를 표현할 때 사용됩니다.

¶ Zone정보 설정

Zone내 진입가능 물류대수를 설정합니다 .

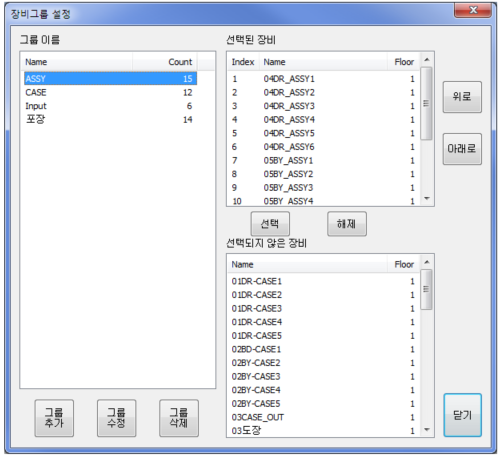

¶ 5-6. 장비그룹 설정

실적정보의 분석기능을 목적에 맞고 쉽게 활용하기 위해 장비그룹 편성을 할 수 있습니다.

주요 용도

-

실적분석

- 장비의 실적을 분석할 때 전체장비 중에서 목적에 맞게 특정 장비들간 같은 그룹으로 설정합니다.

- 실적분석을 좀 더 용이하게 진행할 수 있어,시뮬레이션 분석 시 많이 사용되는 기능입니다.

-

Lot 장비그룹

- 연속적으로 처리하는 공정을 수행하는 장비가 여러대 있을 때 동일한 그룹으로 설정된 장비들로 공정을 수행하고자 할 때 사용합니다.

그룹추가

왼쪽창에 작성란이 표시되고 그룹이름을 작성하고 그룹을 추가합니다.

그룹수정

그룹이름을 변경하거나 선택된 장비에서 일부를 해제, 선택되지 않은 장비에서 일부를 선택합니다.

그룹삭제

왼쪽창에 선택한 그룹을 삭제합니다.

선택된 장비

그룹수정 시 해당그룹에 포함된 장비를 표시합니다.

표시된 장비는 위로 or 아래로 버튼을 이용하여 장비의 순서를 변경할 수 있습니다.

분석 시 각 그래프 및 챠트는 이 순서대로 표시합니다.

해제하고자 하는 장비는 장비선택 후 해제버튼을 누릅니다.

선택되지 않은 장비

그룹추가 시 그룹에 포함될 장비를 선택합니다.

그룹에 포함하고자 하는 장비를 선택하고 선택버튼을 누릅니다.

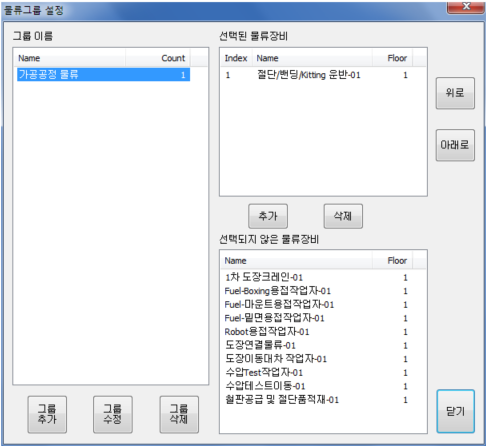

¶ 5-7. 물류그룹 설정

실적정보의 분석기능을 목적에 맞고 쉽게 활용하기 위해 물류그룹 편성을 할 수 있습니다.

주요 용도

- 실적분석

- 물류의 실적을 분석할 때 전체 물류장비 중에서 목적에 맞게 특정 물류장비들간 같은 그룹으로 설정합니다.

- 실적분석을 좀 더 용이하게 진행할 수 있어,시뮬레이션 분석 시 많이 사용되는 기능입니다.

대화상자 항목

-

그룹추가 : 왼쪽창에 작성란이 표시되고 그룹이름을 작성하고 그룹을 추가합니다.

-

그룹수정 : 그룹이름을 변경하거나 선택된 물류장비에서 일부를 해제, 선택되지 않은 물류장비에서 일부를 선택합니다.

-

그룹삭제 : 왼쪽창에 선택한 그룹을 삭제합니다.

-

선택된 물류장비 : 그룹수정 시 해당그룹에 포함된 물류장비를 표시합니다.

표시된 장비는 위로 or 아래로 버튼을 이용하여 장비의 순서를 변경할 수 있습니다.

분석 시 각 그래프 및 챠트는 이 순서대로 표시합니다.

해제하고자 하는 물류장비는 장비선택 후 해제버튼을 누릅니다.

-

선택되지 않은 물류장비 : 그룹추가 시 그룹에 포함될 물류장비를 선택합니다.

그룹에 포함하고자 하는 물류장비를 선택하고 선택버튼을 누릅니다.

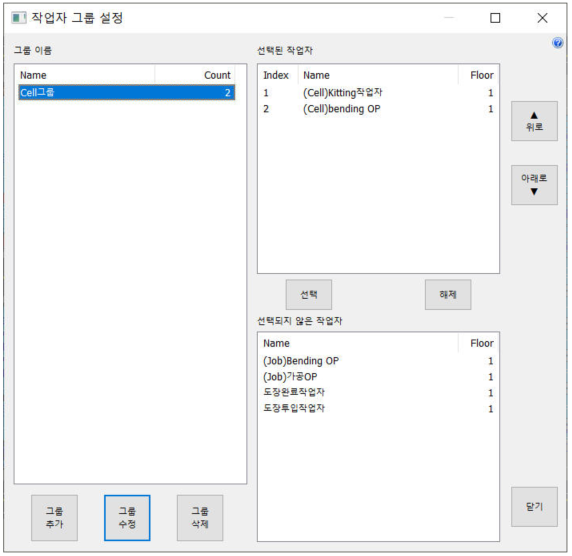

¶ 5-8. 작업자그룹 설정

실적정보의 분석기능을 목적에 맞고 쉽게 활용하기 위해 작업자그룹 편성을 할 수 있습니다.

주요 용도

- 실적분석

- 작업자의 실적을 분석할 때 목적에 맞게 특정 작업자들간 같은 그룹으로 설정합니다.

- 실적분석을 좀 더 용이하게 진행할 수 있어,시뮬레이션 분석 시 많이 사용되는 기능입니다.

그룹추가

왼쪽창에 작성란이 표시되고 그룹이름을 작성하고 그룹을 추가합니다.

그룹수정

그룹이름을 변경하거나 선택된 장비에서 일부를 해제, 선택되지 않은 장비에서 일부를 선택합니다.

그룹삭제

왼쪽창에 선택한 그룹을 삭제합니다.

선택된 작업자

그룹수정 시 해당그룹에 포함된 작업자를 표시합니다.

표시된 작업자는 위로 or 아래로 버튼을 이용하여 순서를 변경할 수 있습니다.

분석 시 각 그래프 및 챠트는 이 순서대로 표시합니다.

해제하고자 하는 작업자는 선택 후 해제버튼을 누릅니다.

선택되지 않은 작업자

그룹에 포함하고자 하는 작업자를 선택하고 선택버튼을 누릅니다.

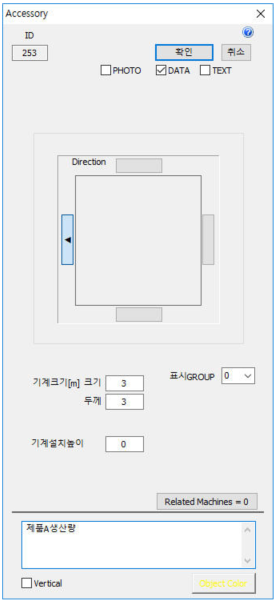

¶ 5-9. 표시값 설정

Layout Editor에서 설정한 "악세서리의 DATA" 에 표시할 값을 설정합니다.

이것을 설정하기 위해서는

- Layout Editor에서 표시할 변수를 설정해야 합니다.

- 악세서리를 선택한다.

- "DATA"를 선택한다.

- 하단에 변수이름을 입력한다.

- S-Prodis에서 표시값 설정 메뉴를 이용하여 설정한 변수에 표시할 내용을 선택한다.

¶ 표시내용 수정

표시내용

1:생산량

- 생산량을 표시할 lot를 선택한다.

- 복수의 lot를 선택하면 각 생산량의 합으로 표시된다.

2:Buffer수

- 장비선택한 장비의 Buffer수가 표시된다.

¶ 5-10. InsighTwin

에쎄테크놀로지에서 개발한 디지털 트윈 플랫폼(InsighTwin)과 데이터를 연동하는 메뉴입니다.

InsighTwin의 레이아웃 데이터는 S-Prodis와 호환됩니다.

이 메뉴는 S-Prodis에서 작성한 시뮬레이션 모델을 InsighTwin에서 운영할 때 사용합니다.

¶ 5-10-1. InsighTwin연동 설정

InsighTwin과 ODBC로 연결하고 현재 시뮬레이션 되는 정보를 실시간(1~2sec)으로 연동하는 메뉴입니다.

이설정을 통해 현재 S-Prodis에서 시뮬레이션 되는 정보를 InsighTwin에서 연동하여 확인할 수 있습니다.

- ODBC : 설정한 ODBC 이름을 입력하고 Connect 버튼을 눌러 InsighTwin에 ODBC로 연결합니다.

정상적으로 연결이 되면 Database Open! 이라는 메시지가 나타납니다. - 장비 연동 : 시뮬레이션 실행 중에 아래 리스트에 있는 장비정보를 ODBC를 통해 InsighTwin에 전송합니다.

- DB 내용 삭제 : 아래 리스트에서 선택한 정보를 DB에서 삭제합니다.

- 장비 추가 : 정보를 표시하고자 하는 장비를 선택하여 아래 리스트에 나타냅니다.

- 장비 삭제 : 선택한 장비를 리스트에서 삭제합니다.

- 장비 설정 : 리스트에서 선택한 장비에 장비설정 버튼으로 선택한 장비의 정보가 표시됩니다.

이건 특별히 데이터 소스를 한 장비에서 다른 장비로 연결하여 표시할 때 사용할 수 있습니다.

일반적인 경우에는 장비추가 버튼으로 장비를 선택하면 자동으로 자신의 정보를 연결합니다. - 물류 연동 : 시뮬레이션 실행 중에 물류정보를 InsighTwin에 전송합니다.

¶ 5-10-2. 결과 그래프 데이터 등록

시뮬레이션 한 결과를 InsighTwin DB에 저장하는 메뉴입니다.

DB연결은 ODBC를 사용하고 있습니다.

- ODBC : InsighTwin에 연결하는 ODBC 이름을 입력합니다.

- Connect : 입력한 ODBC로 연결합니다.

- Disconnect : ODBC 연결을 끊습니다.

- 설정 : 전송하려는 실적의 정보를 생성하는 버튼입니다.

시뮬레이션을 실행하고 설정 버튼을 눌러야만 InsighTwin에 전송할 데이터를 생성합니다. - Export : 전송할 실적정보를 체크합니다. 체크되지 않은 정보는 전송되지 않습니다.

- 모든 결과 DB 삭제 : InsighTwin에 전송된 실적정보를 삭제합니다.

- Export : 체크박스로 선택된 실적정보를 전송을 시작합니다.

¶ 5-10-3. 시뮬레이션 결과 등록(SimView)

시뮬레이션을 실행하고 시뮬레이션이 운영되는 3D화면을 디지털 트윈에서 재현하고자 할때 사용하는 메뉴입니다.

디지털 트윈 DB에 연결은 먼저 ODBC로 설정되어 있어야 합니다.

- ODBC : 설정한 ODBC이름을 입력합니다.

- Connect : 설정한 ODBC로 연결합니다.

- Export : 시뮬레이션한 동작정보를 디지털 트윈에 전송합니다.

- 모든 결과 DB 삭제 : 디지털 트윈에 저장된 시뮬레이션 운영정보를 삭제합니다.

¶ 5-10-4. 시뮬레이션 결과 등록(SimView) Web

...작성 중...

¶ 6. 메뉴 - 실행

시뮬레이션의 실행에 관련된 기능입니다.

이 기능은 3D Viewer에서도 실행할 수 있습니다 .

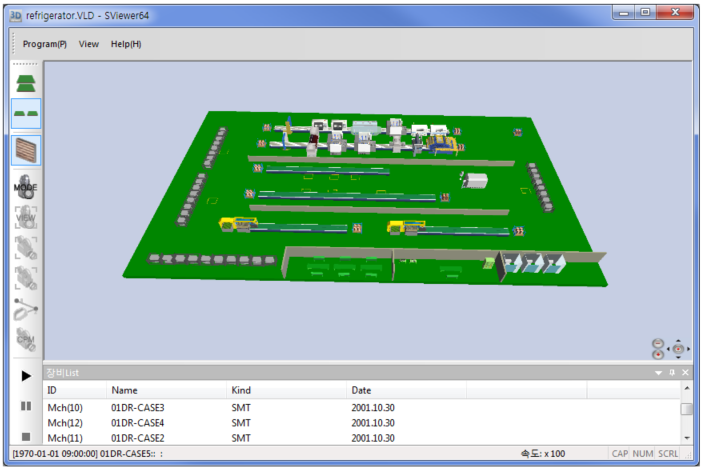

¶ 6-1. 3D Viewer

레이아웃 에디터에서 작성한 레이아웃을 3D표시합니다.

메뉴 [실행]⇒[3DVIewer]을 선택,또는 툴바를 선택하면, 아래와 같이 3D View로 표시합니다.

¶ 6-2. 시뮬레이션 속도

시뮬레이션실행의 배속을 설정합니다.

Max 1,000,000배속입니다.

단, 컴퓨터의 성능이나 공정의 부하정도에 의해 실행속도는 변경됩니다.

시뮬레이션속도를 숫자로 입력하거나, 바를 이동해서 속도를 설정합니다.

단축키로 S-Prodis 또는 3D Viewer에 포커스가 있을 때 'Ctrl' + '↑' 키를 누르면 속도가 빨라지고, 'Ctrl' + '↓' 키를 누르면 속도가 느려집니다.

※” 쉬는시간은 최대속도로한다.”의 체크버튼을 체크하면 작업이 없는 시간대는 최대속도로 시뮬레이션 실행합니다.

¶ 6-3. 시작/멈춤/종료

시뮬레이션의 시작/멈춤/종료 조작을 합니다.

-

시뮬레이션 시작: 메뉴 「실행」⇒「시작」을 선택, 또는 아이콘 또는 F5 키를 누릅니다.

-

시뮬레이션 멈춤: 메뉴 「실행」⇒「멈춤」을 선택, 또는 아이콘 또는 F6 키를 누릅니다.

멈춤 기능은 시작버튼으로 연속으로 시뮬레이션을 실행 할 수 있습니다. -

시뮬레이션 종료: 메뉴 「실행」⇒「종료」을 선택, 또는 아이콘 또는 F7 키를 누릅니다.

종료 기능 후 시작버튼으로 실행하면 처음부터 다시 시뮬레이션을 실행하게 됩니다.

※ 시뮬레이션은 “생산정보”, “생산계획” 의 설정이 완료 후에 실행 가능합니다.

¶ 6-4. Event Lot로 시작

이 설정은 시뮬레이션의 작업물(Lot)을 Event Lot로 변경하여 시뮬레이션 하는 모드입니다.

Event Lot는

- 물류를 사용하지 않습니다.

- 장비의 Buffer 크기에 영향을 받지 않습니다.

즉, 물류시간과 장비의 buffer 크기에 상관없이 이상적으로 실행되면 어떻게 되는지를 확인할 수 있는 모드입니다.

¶ 6-5. 재생

"Viewer데이터 기록"에서 저장한 데이터를 S-Viewer로 나타낸다.

"Viewer데이터 기록"모드의 재생은 시뮬레이션을 실행하는 것이 아니고 이전에 실행된 데이터를 재생하는 것이다.

그러므로 큰 모델을 돌려도 S-Viewer가 비교적 가볍게 실행된다.

¶ 6-6. Viewer데이터 기록

시뮬레이션을 실행할 때, S-Viewer에 표시되는 장비 및 물류 등의 움직임을 데이터로 저장한다.

- 데이터 저장방법

- 메뉴에서 "Viewer데이터 기록" 을 선택한다.

- 시뮬레이션을 실행한다.

- 저장된 데이터 재생방법

- S-Viewer를 실행한다.

- 메뉴의 "재생"을 선택한다.

Viewer데이터 기록을 선택하고 여러번의 시뮬레이션을 실행한 경우는 마지막 시뮬레이션을 실행한 데이터만 기록된다.

주의 : "Viewer데이터 기록"이 선택된 경우는 시뮬레이션 데이터를 기록하므로 시뮬레이션 속도가 느려지고 많은 양의 저장공간을 사용하게 된다.

¶ 6-7. 멈춤시간 설정

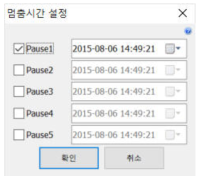

시뮬레이션을 임의에 설정한 시간에 정지시켜, 그 시점에 buffer상태나 가동상황등을 확인하기 위한 기능입니다.

메뉴 「실행」⇒「멈춤시간설정」을 선택하면 아래의 화면이 표시합니다.

Pause 1로부터 Pause 5까지의 임의정지시간을 사용자가 설정 할 수 있습니다.

¶ 6-8. 체크 정보

시뮬레이션을 실행하면서 발생된 에러 및 경고 메시지를 표시한다.

¶ 6-9. 물류 동작

레이아웃에서 물류경로를 제대로 작성하였는지를 확인할 수 있습니다.

From 에서 선택한 출발하는 장비의 In 또는 Out에서

To 에서 선택한 도착하는 장비의 In 또는 Out까지의

경로를 찾고 표시하는 창입니다.

여러 물류종류를 거쳐서 이동되는 것도 모두 찾아서 표시합니다.

이 기능을 이용하면 레이아웃에서 물류경로 작성의 에러를 찾는데 도움을 줍니다.

¶ 7. 메뉴 - 실적정보

시뮬레이션을 수행한 결과를 다양한 그래프, 챠트, 표로 나타냅니다.

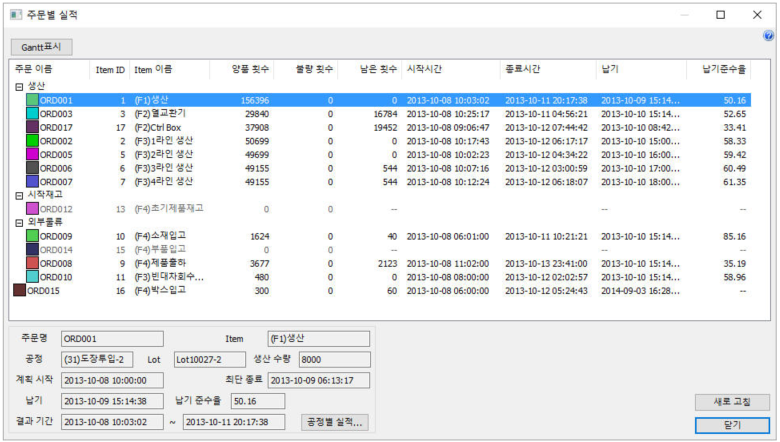

¶ 7-1. 주문별 실적

생산계획에 따라 시뮬레이션을 실행한 결과값을 나타냅니다.

생산계획의 주문별 생산수량과 비교하여 차이를 확인할 수 있습니다.

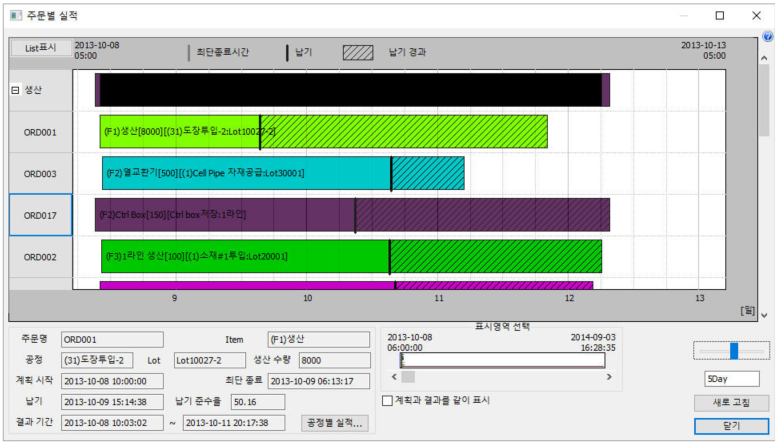

주문별 실적은 좌측 상단의 List표시 형태와 Gantt표시 형태로 나타낼 수 있습니다.

List표시 형태

- 각 주문항목을 클릭 하면, 하단 좌측에 해당주문에 관한 정보가 나타납니다.

- 공정별 실적 버튼을 누르거나, 각 주문항목을 더블클릭 하면 해당주문에 관한 공정별 실적정보 창이 나타납니다.

Gantt표시 형태

- 각 주문별 chart를 클릭하면 하단 좌측에 해당주문에 관한 정보가 나타납니다.

- 공정별 실적 버튼을 누르거나, 각 주문항목의 chart를 더블클릭 하면 해당주문에 관한 공정별 실적정보 창이 나타납니다.

- 각 chart의 윗 부분은 계획에 해당되는 내용이고 아래 부분이 실적에 해당되는 내용입니다.

¶ 공정별실적

주문별 실적에서 선택한 주문의 공정별 실적을 나타낸다.

해당 주문의 공정의 실행 실적과 Lot의 실적을 선택하여 볼 수 있다.

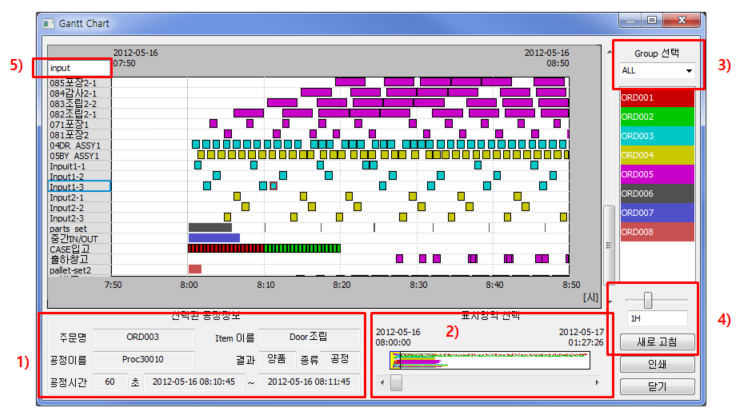

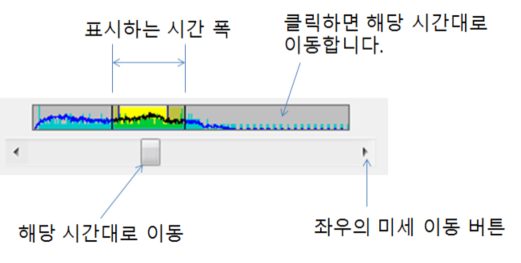

¶ 7-2. Gantt Chart

가로축은 시간의 흐름을 표시하고 세로축은 장비를 나타냅니다.

생산시스템의 각 장비별로 생산실적을 chart로 확인할 수 있습니다.

Gantt Chart를 이용하면 시스템의 전반적인 병목현상이나 비효율적인 부분을 확인할 수 있습니다.

a : 공정사이클의 전체 시간

b : 전공정시간

c : 공정시간

d : 후공정시간, Gantt Chart에는 나타나지 않음

1) 선택된 공정정보

각 장비의 생산실적 사각형을 클릭하면 해당공정의 세부 정보를 표시합니다.

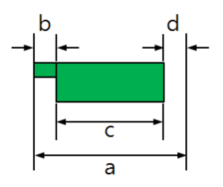

2) 표시영역 선택

3) 그룹 선택

분석하고자 하는 장비의 그룹을 설정한 경우에 해당 그룹의 Gantt Chart만 표시합니다.

4) 표시시간 범위 설정

한 화면에 표시하는 시간의 범위를 combo box로 설정합니다.

직접 시간을 입력하여 새로고침 버튼으로 설정할 수 있습니다.

Gantt Chart의 전체를 표시하고 스크롤 막대 or 양끝단의 화살표로 이동하여 표시영역을 바꿀수가 있습니다.

현재의 표시영역은 노랑색으로 나타납니다.

5) 찾기 기능

장비의 수가 많을 때 쉽게 찾기위한 검색 기능입니다.

찾고자 하는 장비명을 입력하면 동일이름을 파랑색 테두리로 표시합니다.

6) 부가 기능

주문리스트에서 주문을 클릭하면 해당 주문에 해당되는 공정이 깜빡거립니다.

주문을 두번 클릭하면 해당주문의 공정은 깜빡거리고, 나머지 주문 및 공정은 회식으로 표시됩니다.

주문의 선택을 해제하기 위해서는 마우스 오른쪽 버튼을 클릭합니다.

공정의 빈공간을 클릭하면 비가동시간이 표시됩니다.

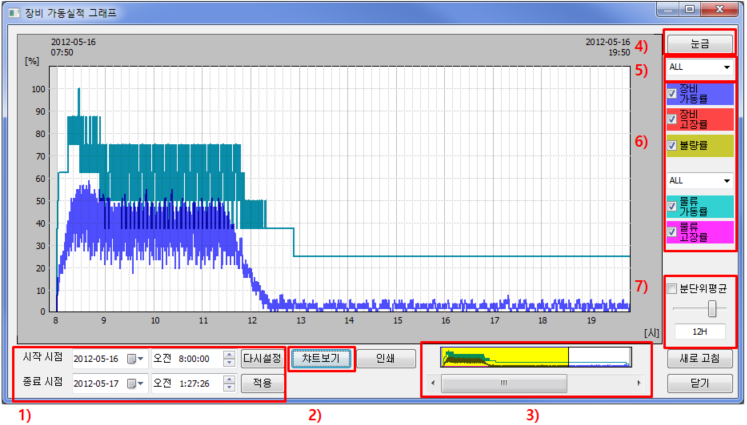

¶ 7-3. 장비가동실적 그래프

장비와 물류의 가동율, 고장율 및 불량률의 실적을 그래프로 표시합니다.

1) 기간설정

챠트보기에서 실적을 표시할 기간을 설정합니다.

시작시점과 종료시점의 각 항목을 직접 입력하여 기간을 설정합니다.

시점의 날짜 또는 시간 입력창을 마우스로 클릭한 후 그래프 표시창을 클릭하면 클릭한 위치의 해당 시간대를 쉽게 설정할 수 있습니다.

2) 챠트보기

기간 설정한 범위 내에서 각 장비 및 물류장비의 생산 실적을 챠트로 표시합니다.

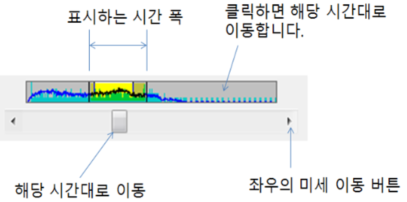

3) 표시 영역

4) 눈금

보조선의 표시 여부를 설정합니다.

5) 그룹 지정

표시하고자 하는 장비의 그룹을 설정합니다.

6) 표시항목 설정

장비 그룹, 물류 그룹을 선택하여 그룹별 그래프를 볼 수 있습니다.

가동률, 고장률, 불량률 등 그래프 표시 항목을 체크박스로 설정 합니다.

7) 화면 표시 범위 설정

한 화면에 표시하는 시간의 범위를 선택합니다.

스크롤 막대를 이동하거나 직접 입력하고 “새로고침”을 클릭합니다

“분단위평균”을 체크하면 그래프의 데이터가 분마다의 평균치로 표시됩니다.

"제외 공정도 포함" 체크박스는 공정정보 작성시 제외공정으로 설정한 공정의 실적의 포함여부를 선택합니다.

¶ 7-3-1. 장비가동 실적

장비가동 실적 그래프에서 설정한 기간의 각 장비별 가동실적을 그래프로 나타냅니다.

- 설정 시간 표시

- 장비가동 실적 그래프에서 설정한 시간을 나타냅니다.

- 실적종류 선택

- 장비의 실적챠트와 물류의 실적챠트를 선택합니다.

- 기준시간 선택

[가동률 = 가동시간/기준시간] 에서 기준시간을 선택합니다.

- 공장작업시간 : 공장 전체의 가용시간을 기준으로 가동률을 계산합니다. 즉, 요일별 날짜별로 가용시간이 다를 수 있습니다.

- 장비작업시간 : 장비 마다 설정한 가용시가을 기준으로 가동률을 계산합니다. 설정없는 장비는 공장 전체 설정을 사용합니다.

- 24시간 : 24시간을 기준으로 가동률을 계산합니다.

- 폭 설정

- 각장비의 표시 폭을 설정 합니다.

- 그룹선택

장비의 그룹을 선택한 경우 그룹내 장비만 표시합니다. - Excel로 저장

해당 프로젝트 내에 "프로젝트명.xls "의 "장비 가동실적"sheet를 만들어서 저장합니다.

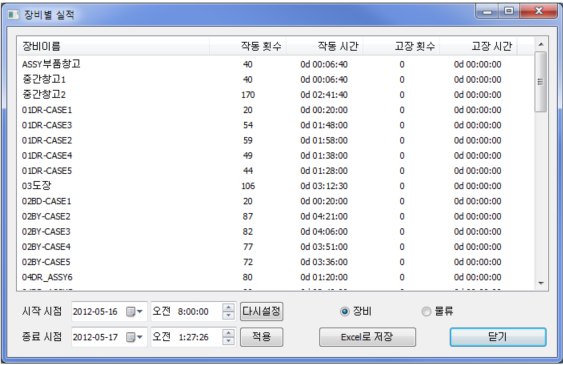

¶ 7-4. 장비별 실적

각 장비 및 물류의 생산실적을 표시합니다.

시작시점과 종료시점을 설정하고 적용 버튼을 누르면 각 장비별로 설정한 기간 동안에 시뮬레이션한 결과의 합을 나타냅니다.

시점의 초기값은 시뮬레이션 시작시점부터 마지막 시점을 표시합니다.

라디오 버튼으로 장비 또는 물류의 실적을 선택할 수 있습니다.

시작시점, 종료시점

초기값은 생산계획의 시작과 종료시간입니다.

적용

시작과 종료시점을 특정구간으로 변경하고자 할 때 사용합니다.

다시설정

변경 후 원위치의 시간대로 되돌리고자 할 때 사용합니다.

Excel로 저장

해당 폴더내에 "프로젝트명.xls"의 "장비별 실적"sheet를 만들어서 저장합니다.

장비 / 물류

라디오 버튼으로 장비와 물류의 실적을 선택하여 표시합니다.

장비에는 4개(작동횟수, 작동시간, 고장회수, 고장시간)의 항목을 표시합니다.

물류에는 4개 항목외

이동거리 : 해당 물류의 총 이동거리를 표시합니다.

LineStop 횟수 :공정정보에서 “Conveyor 정지 가능”을 설정한 경우에 그 횟수를 나타냅니다.

LineStop 시간 : LineStop이 발생했을 때 그 시간의 합을 나타냅니다.

Zone 통과횟수 : Zone 영역을 설정한 경우 그 영역을 통과한 횟수의 합을 나타냅니다.

Zone 대기횟수 : 물류장비가 Zone 영역에 진입하기 위해 대기한 횟수의 합을 나타냅니다.

Zone 대기시간 :대기 횟수만큼 대기한 시간의 합을 나타냅니다.

<Zone 설정>

Layout Editor : 배치>제한구역 설정

S-Prodis : 시뮬레이션 Parameter>Zone Parameter 설정

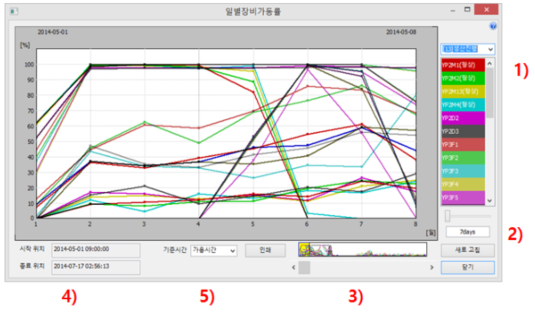

¶ 7-5. 일별 장비 가동률

최소 7일에서 최대 1년까지 일자별 장비의 가동률을 표시합니다.

- 실적정보>장비그룹 설정 에서 설정되어진 장비그룹을 설정하면 Group의 장비 목록을 표시합니다.

아래 색상으로 구분되어 있는 장비에서 선택을 하면 해당 그래프는 굵은 선으로 변경됩니다. - 한 화면에 표시하는 시간의 범위를 선택합니다.

스크롤 막대를 이동하거나 직접 입력하고 “새로 고침”을 클릭합니다. - 가동률 실적의 전체를 표시하고 스크롤 막대 or 양끝단의 화살표로 이동하여 표시영역을 바꿀 수가 있습니다.

현재의 표시영역은 노란 색으로 나타납니다. - 데이터가 존재하는 기간을 표시합니다.

- 하루의 기준을 설정합니다.

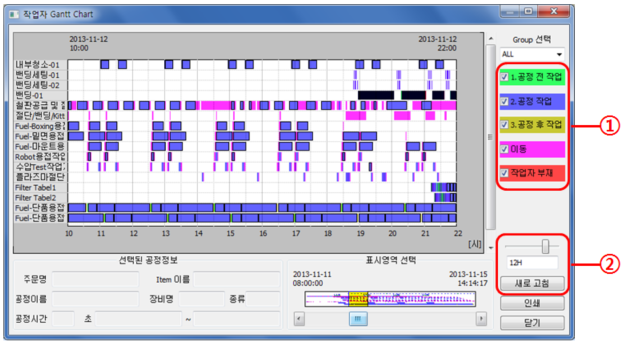

¶ 7-6. 작업자Gantt chart

작업자 Gantt chart는 작업자별로 작업실적 및 작업내용을 chart로 확인할 수 있습니다.

가로축은 시간의 흐름을 표시하고 세로축은 작업자 이름을 표시합니다.

즉, 작업자별로 시간축에 대한 작업현황과 그 내용을 확인할 수 있습니다.

Group 선택

- 형태

-

작업자Layer

- Layout Editor에서 작성한 작업자Layer에 해당하는 작업자

-

전담작업자

- 작업자Layer의 작업자가 아닌 전담작업자로 공정에 작업자 설정한 작업자

-

물류작업자

- 물류장비에 "작업자 사용" 체크를 한 작업자

-

- 전담 작업자에 해당하는 작업자는 작업자실적정보>장비그룹 설정 에서 물류작업자는 실적정보>물류그룹 설정 에서 그룹설정을 할 수 있습니다.

표시영역 선택

Gantt Chart의 전체를 표시하고 스크롤 막대 or 양끝단의 화살표로 이동하여 표시영역을 바꿀수가 있습니다. 현재의 표시영역은 노랑색으로 나타납니다.

선택된 공정정보

막대 그래프를 클릭하면 해당 공정의 세부정보를 표시합니다.

- 작업자의 작업상태를 표시합니다. 체크박스의 체크 유무에 따라 Chart에 표시합니다.

- 한 화면에 표시하는 시간의 범위를 선택합니다.

스크롤 막대를 이동하거나 직접 입력하고 “새로고침”을 클릭합니다

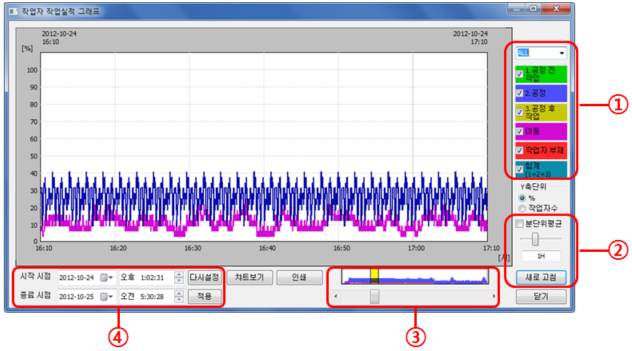

¶ 7-7. 작업자작업실적 그래프

작업자의 실적을 공정전작업, 공정작업, 공정후작업, 이동, 작업자 부재에 대한 비율로 표시합니다.

- 작업자 그룹설정과 그래프에 표시하고자 하는 작업 형태를 설정합니다.

실적정보>장비그룹 설정 or실적정보>물류그룹 설정에서 분석하고자 하는 작업자를 설정할 수 있습니다. - 한 화면에 표시하는 시간의 범위를 선택합니다.

스크롤 막대를 이동하거나 직접 입력하고 “새로고침”을 클릭합니다.

“분단위 평균”을 체크하면 그래프의 데이터가 분단위 평균치로 표시됩니다. - 가동률의 전체를 표시하고 스크롤 막대 or 양끝단의 화살표로 이동하여 표시영역을 바꿀수가 있습니다.

현재의 표시영역은 노랑색으로 나타납니다. - ”챠트보기”에서 시뮬레이션 실적을 표시할 기간을 설정합니다.

시작시점과 종료시점의 각 항목을 직접 입력하거나

시점의 날짜 또는 시간 입력창을 마우스로 클릭한 후 그래프 표시창을 클릭하면 클릭한 위치의 해당 시간대로 설정됩니다

- 챠트보기 : 설정한 기간내에서 장비 및 물류장비의 생산 실적을 챠트로 표시합니다.

- Y축 단위 : Y축의 단위를 가동률의 백분율(%) or 작업자 수로 표시합니다

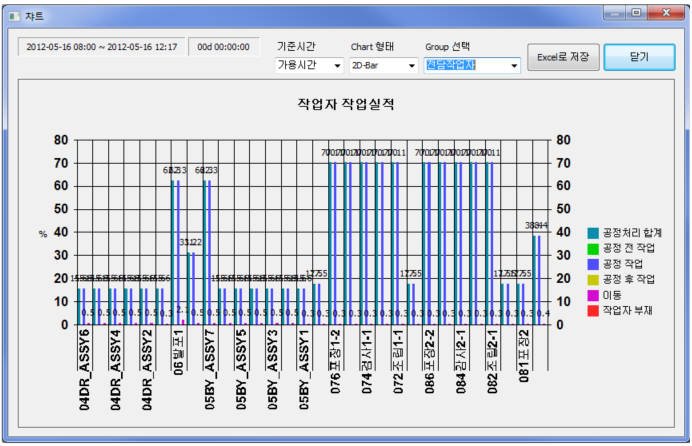

¶ 7-7-1. 작업자 작업실적

챠트보기를 선택하면 작업자의 가동실적을 그래프로 표시합니다.

시작과 종료범위 :

설정한 기간과 시작과 종료의 소요시간을 표시합니다.

기준시간 :

가동률을 구하는 식에서 분모에 해당되는 것입니다.(가동률= 가동시간÷기준시간)

[가용시간]의 경우 : 생산정보>공장작업시간 설정 에서 설정한 가용시간을 기준으로 합니다.

[24시간]의 경우 : 24시간을 기준으로 합니다.

폭 설정:

각 작업자의 표시 폭을 설정 합니다.

Group선택:

실적정보>장비그룹 설정 or 실적정보>물류그룹 설정에서 분석하고자 하는 것을 설정하면 Group 선택 항목에 표시합니다.

Excel로 저장 :

해당 폴더 내에 "프로젝트명.xls"의 "장비 가동실적"sheet를 만들어서 저장합니다.

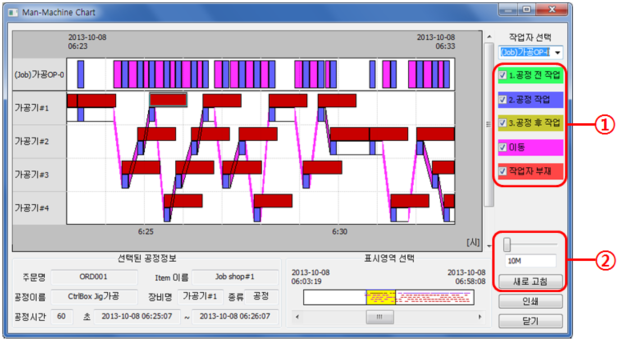

¶ 7-8. Man-Machine 챠트

장비와 작업자간의 연합작업에 대해 Chart형태로 나타냅니다.

- 공정의 상태를 구분하여 화면에 표시됩니다.

- 한 화면에 표시하는 시간의 범위를 선택합니다.

스크롤 막대를 이동하거나 직접 입력하고 “새로고침”을 클릭합니다.

작업자 선택 :

장비의 전용작업자 및 작업자Layer 작업자, 물류작업자가 모두 나타납니다.

화면에 표시하고자 하는 작업자를 선택합니다.

선택된 공정정보 :

Chart의 막대 그래프를 클릭하면 해당 공정의 세부정보를 표시합니다.

표시영역 선택 :

Chart의 전체를 표시하고 스크롤 막대 or 양끝단의 화살표로 이동하여 표시영역을 바꿀수가 있습니다.

현재의 표시영역은 노랑색으로 나타납니다.

제외 공정도 포함 :

공정정보 설정시에 제외한 공정도 포함하여 표시할 것인지를 선택합니다.

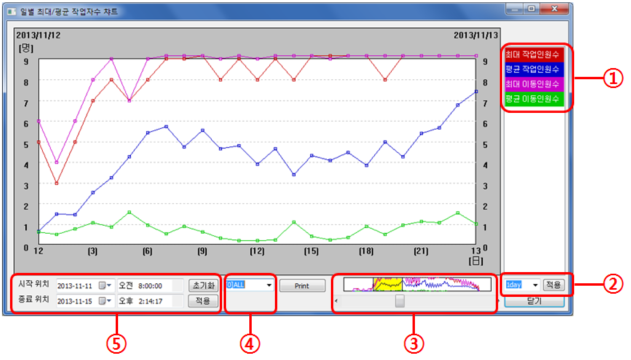

¶ 7-9. 일일 작업자 최대/평균 작업자수 그래프

작업자의 최대/평균 작업인원 또는 이동인원 수를 시간축으로 표시합니다

-

작업인원 범례

최대 작업인원수 :

- 선택한 시간 단위 기준으로 동시에 작업을 수행한 최대 인원의 수를 나타냅니다.

평균 작업인원수 :

- 선택한 시간 단위 기준으로 각 작업자가 작업을 수행한 작업시간의 합을 작업가용시간으로 나눈값을 나타냅니다.

- 즉, 시뮬레이션한 작업을 수행하기 위해 필요한 최소 작업자의 수를 나타낸다.

최대 이동인원수 :

- 선택한 시간 단위 기준으로 동시에 이동한 최대 인원 수를 나타냅니다.

평균 이동인원수 :

- 선택한 시간 단위 기준으로 각 작업자가 이동한 시간의 합을 작업가용시간으로 나눈값을 나타냅니다. -

한 화면에 표시하는 시간의 범위를 선택합니다.

콤보박스의 해당시간을 선택하고 “적용”을 클릭합니다. -

그래프의 전체를 표시하고 스크롤 막대 or 양끝단의 화살표로 이동하여 표시영역을 바꿀수가 있습니다.

현재의 표시영역은 노랑색으로 나타납니다. -

그래프로 표시하고자 하는 작업자 그룹을 선택합니다.

표시되는 그룹은 “Layout Editor”의 작업자 모드에서 작성한 작업자Layer가 나타납니다. -

시뮬레이션 실적을 표시할 기간을 설정합니다.

시작시점과 종료시점의 각 항목을 직접 입력하거나

시점의 날짜 또는 시간 입력창을 마우스로 클릭한 후 그래프 표시창을 클릭하면 클릭한 위치의 해당 시간대로 설정됩니다. -

표시설정

기준시간을 가용시간 또는 24시간 기준으로 설정합니다.

그래프를 시간대별 일별로 표시합니다.

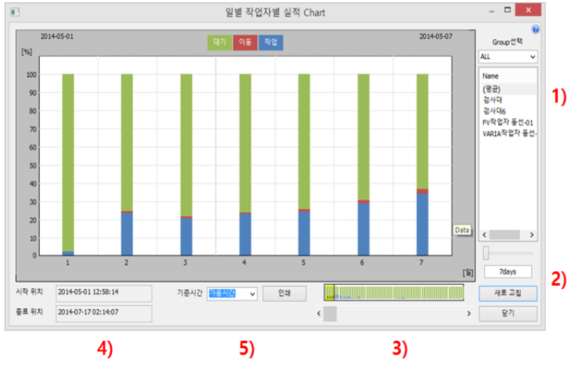

¶ 7-10. 일별 작업자별 실적 챠트

일별 작업자의 상태를 대기、이동、작업으로 구분하여 백분율 그래프로 표시합니다.

각 작업자별로 일자를 기준으로 작업내용의 비율을 확인 할 수 있습니다.

Chart 영역을 클릭하면 해당 그래프의 data가 표시됩니다.

- 그래프로 표시하고자 하는 작업자의 “Group”을 선택합니다.

표시되는 작업자는 장비의 전용작업자와 Layout Editor의 작업자 모드에서 작성한 작업자, 물류작업자가 나타납니다.

리스트에 나타나는 각 작업자를 선택하면 해당 작업자의 일별 실적을 표시합니다. - 한 화면에 표시하는 시간의 범위를 선택합니다.

슬라이드 바로 표시범위를 설정할 수 있습니다. - 작업자 실적 전체를 표시하고 스크롤 막대 or 양끝단의 화살표로 이동하여 표시영역을 바꿀 수가 있습니다.

현재의 표시영역은 노란 색으로 나타납니다. - 데이터 존재하는 기간을 표시합니다.

- 하루의 기준시간을 설정합니다.

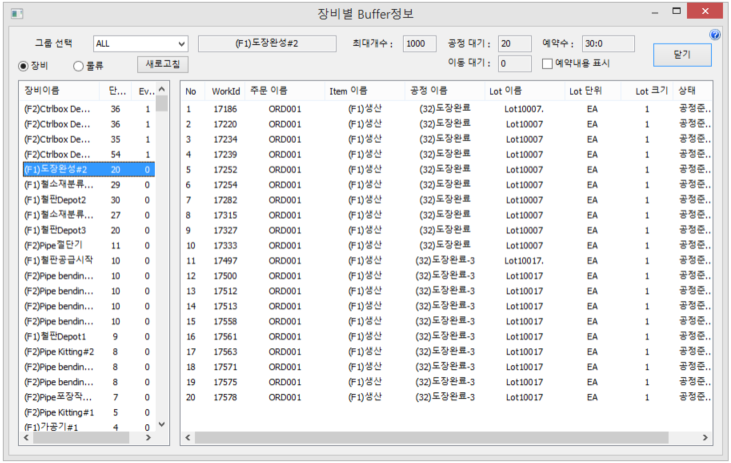

¶ 7-11. 장비별 Buffer정보

현재 시점에서 각 장비의 Buffe에 어떤 Lot가 어떤 상태(공정대기, 가공중, 이동대기)로 보관되고 있는지의 정보를 표시합니다.

Buffer는 작업물을 놓을 수 있는 장소로 각 장비별로 1개이상의 Buffer를 가집니다.

화면 왼쪽의 장비이름을 선택하면 오른쪽 창에 상세정보를 표시합니다.

그룹선택

실적정보>장비그룹 설정 or실적정보>물류그룹 설정 에서 분석하고자 하는 것을 설정하면 Group 선택 항목에 표시합니다.

장비/물류

라디오 버튼으로 장비 또는 물류의 buffer에 있는 Lot정보를 선택하여 표시합니다.

새로고침

시뮬레이션 중에 “새로고침” 버튼을 클릭하면 최신의 Buffer정보로 갱신합니다.

표시항목

장비명 : 선택한 장비의 이름을 나타냅니다.

최대개수 : 선택한 장비에 설정한 In buffer와 Out buffer의 합을 나타냅니다.

공정대기 : 선택한 장비에 공정 수행을 위해 도착하여 공정실행을 대기하고 있는 수량을 나타냅니다.

이동대기 : 선택한 장비에서 공정 완료 후 다름 공정을 수행하기 위해 이동을 대기하고 있는 수량을 나타냅니다.

예약수 : 합류를 위해 예약한 작업물(lot)의 수량을 나타냅니다. (선택한 장비에는 도착하지 않은 상태)

예약내용 표시 : 예약 되어진 작업물(lot)의 정보를 표시합니다.

¶ 7-12. Lot별 Work정보

공정간의 LOT(작업물)의 Work(작업) 상태 정보를 표시합니다.

LOT이름 : 제품정보(ProcEdit)의 각공정정보 간의 표시되는 Lot명을 의미 합니다.

Work정보로서 각Lot의 이름, Work수, 장비명, 상태, Work ID, 주문이름을 표시 합니다.

Work수 : 각Lot가 존재하는 수량을 표시 합니다.

장비명 : LOT가 위치하는 장비명을 표시합니다.

상태 : LOT의 상태(Moving, Wait Process, Processing)을 표시합니다.

Work ID : 시스템의서 할당된 ID입니다.

주문이름 : 생산계획에서 설정된 주문명을 표시합니다.

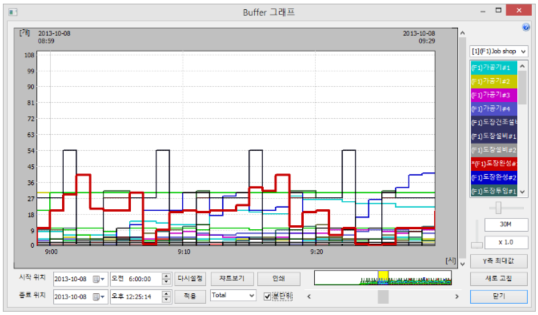

¶ 7-13. Buffer그래프

Buffer 그래프는 시간 축으로 각 장비별 buffer에 있는 lot의 수량을 그래프로 나타냅니다.

- 표시장비 리스트

실적정보>장비그룹 설정 에서 분석하고자 하는 Group을선택하면 구성하고 있는 장비 리스트를 표시합니다.

색상으로 구분되어 있는 장비리스트에서 장비이름을 선택하면 해당 그래프는 굵은 선으로 변경됩니다. - 한 화면에 표시하는 시간과 Buffer수량의 범위를 선택합니다.

스크롤 막대를 이동하거나 직접 입력하고 “새로 고침”을 클릭합니다 - Buffer실적의 전체를 표시하고 스크롤 막대 or 양끝단의 화살표로 이동하여 표시영역을 바꿀 수가 있습니다.

현재의 표시영역은 노란 색으로 나타납니다. - Buffer상태 표시는 아래와 같이 5분류로 나누어서표시합니다.

- Before : 입고buffer에서 공정처리하기 전의 대기 워크수

- After : 출고buffer에서공정처리 후 이동대기중인 워크수

- Processing : 장비에서 현재공정처리중인 워크수

- Total : 입고buffer수+출고buffer수+처리buffer수

- Appoint : 합류를 위해 공간을 확보하고 있는 예약 buffer수 - ”차트보기”에서 시뮬레이션실적을 표시할 기간을 설정합니다.

시작시점과 종료시점의 각 항목을 직접 입력하거나

시점의 날짜 또는 시간 입력창을 마우스로 클릭한 후 그래프 표시 창을 클릭하면 클릭한 위치의 해당 시간대로 설정됩니다.

분단위

체크하면 buffer의 상태를 분단위로 평균을 내어서 표시합니다.

체크하지 않으면 buffer의 상태를 초단위로 상태를 나타냅니다.

챠트보기

설정한 기간 내에서 장비의 Buffer상태를 차트로 표시합니다.

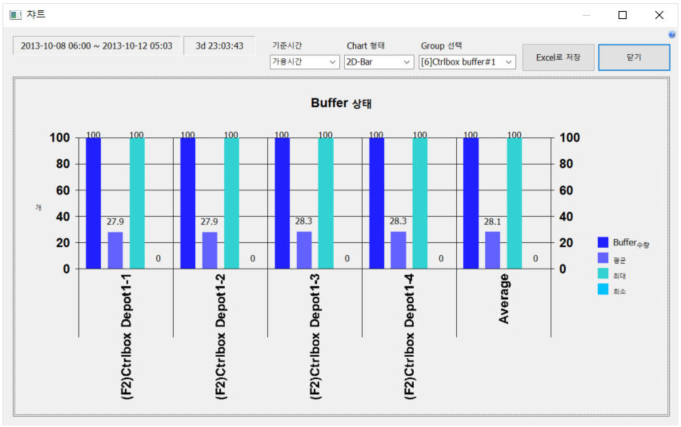

¶ 7-13-1. Buffer 상태

설정한 기간동안에 장비의 Buffer 상태를 평균 최대, 최소 값을 나타냅니다.

기준시간

- 공장작업시간 : 공장 전체의 가용시간을 기준으로 가동률을 계산합니다. 즉, 요일별 날짜별로 가용시간이 다를 수 있습니다.

- 장비작업시간 : 장비 마다 설정한 가용시가을 기준으로 가동률을 계산합니다. 설정없는 장비는 공장 전체 설정을 사용합니다.

- 24시간 : 24시간을 기준으로 가동률을 계산합니다.

폭 설정

각 장비의 표시 폭을 설정 합니다.

Group 선택

실적정보>장비그룹 설정 에서 분석하고자 하는 장비를 설정하면 Group 선택 항목에 표시합니다.

Excel로 저장

해당 폴더 내에 "프로젝트명.xls"의 "Buffer 상태"sheet를 만들어서 저장합니다.

¶ 7-14. 창고챠트

창고의 입고, 출고, 재고의 실적을 그래프로 표시합니다.

이 그래프로 분석하고자 하는 작업물의 입출고 및 재고 추이를 파악할 수 있습니다.

그래프 종류

표시하고자 하는 그래프의 종류를 선택합니다.

누적 : 해당 창고의 Lot에 대한 입출고 및 재고현황을 누적하여 표시합니다.

1시간 단위 : 1시간 단위별 입출고 및 재고현황을 표시합니다.

1일 단위 : 1일 단위별 입출고 및 재고 현황을 표시합니다.

입출고 : 입고량, 출고량을 그래프에 표시합니다.

재고 : 재고량을 그래프에 표시합니다.

¶ 7-14-1. 창고챠트 설정

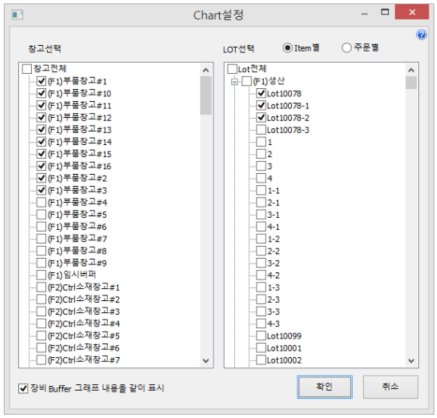

그래프로 표시할 창고를 선택하고 선택한 창고에서 입출고 된 작업물(Lot)을 선택합니다.

창고선택

Layout Editor에서 설정한 창고가 모두 표시됩니다.

분석하고자 하는 창고를 체크하여 개별 선택할 수 있습니다.

창고전체를 선택하면 하위 항목전체가 해제되거나 전체항목이 선택됩니다.

Lot선택

- Item별

Process Editor에서 작성한 Item별로 작업물(Lot)을 설정할 수 있다.

이 설정은 주문정보와는 관계없이 Item의 lot를 기준으로 창고의 buffer 내용을 검색한다. - 주문별

같은 Item이라도 서로 다른 주문으로 설정할 수 있다.

그러므로 각 주문별로 작업물(lot)의 입출고 추이를 분석할 수 있다.

Lot선택 리스트에서 Lot 옆에 표시되는 번호는 같은 Lot명이 반복되어 보여질 때 참고하기 위한 주문번호가 나타난다.

장비 Buffer 그래프 내용을 같이 표시

이 설정은 창고에서 입출고 되는 현상과 장비의 buffer에서 입출고 되는 현상을 같이 보고자 할 때 사용된다.

장비의 Buffer 그래프에 표시되는 내용을 창고챠트에 동일하게 나타낸다.

창고 재고량과 각 장비의 buffer 값을 합하여 노란색으로 합계를 그래프로 나타낸다.

¶ 7-14-2. 유동수 분석

선택한 창고들에 재고량과 재고시간을 나타냅니다.

즉, 창고에 얼만큼의 양이 얼마동안 있었는지를 파악할 수 있습니다.

유동수 분석을 통해 창고의 필요Capa, 운영방안 등을 검토할 수 있습니다.

데이터 종류

시간구간을 설정하게 되면 시간구간 시작점보다 먼저 창고에 입고되어 있는 작업물과 시간구간의 종료시점까지 나가지 않는 작업물에 대한 분석이 모호해집니다.

그래서, 3가지 타입으로 구분하여 유동수를 분석할 수 있도록 선택합니다.

구간내 입고 Lot만

설정된 시간동안 입고된 Lot만 분석한 결과를 표시합니다.

구간내 출고 Lot만

설정된 시간구간동안 출고된 Lot만 분석한 결과를 표시합니다.

입출고시간 구간시간으로 적용

남은 Lot가 설정된 시간을 기준으로 입고/출고가 된다고 설정하여 결과를 표시합니다.

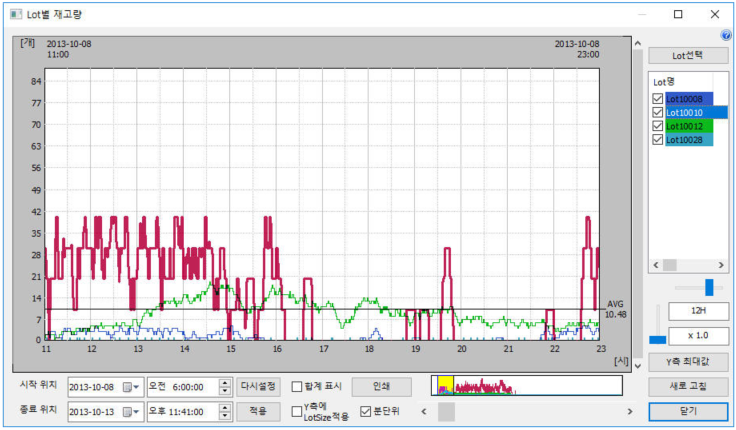

¶ 7-15. Lot별 재고량

사용자가 선택한 Lot(작업물)의 재고량을 그래프로 나타냅니다.

Lot선택

시뮬레이션을 수행하는 동안 Lot의 재고량추이를 알고 싶은 Lot를 선택합니다.

Tip

우측 Lot를 표시하는 리스트에서 체크박스의 선택여부에 따라 그래프를 표시/숨김을 설정할 수 있습니다.

List를 선택하면 해당 그래프의 선이 두껍게 나타나고 그래프의 우측에 평균값이 표시됩니다.

평균값은 시작/종료시간에 해당되는 값의 평균값입니다.

합계표시

Lot List에 체크박스가 선택된 Lot의 재고량 합계를 노란색 그래프로 표시합니다.

표시않음 / 굵은표시 / 얇은표시 로 3단계의 설정을 할 수 있습니다.

Y축에 LotSize적용

제품정보(ProcEdit)의 Lot정보>>Lot 단위 를 동일한 값으로 설정한 경우 그 단위로 나타냅니다.

Lot 크기 값을 곱한 값으로 나타납니다.

예) Lot이름 : 제품박스, Lot크기 : 10, Lot단위 : 개, Lot 수량 : 1일 경우 => 그래프에는 제품박스lot의 1은 10개로 나타납니다.

분단위

재고량의 값을 분단위로 평균값을 표시합니다.

최대값

그래프에 표시할 Y축의 범위를 설정합니다.

자동설정은 표시할 값의 최대값에서 10%를 더한값으로 자동으로 설정됩니다.

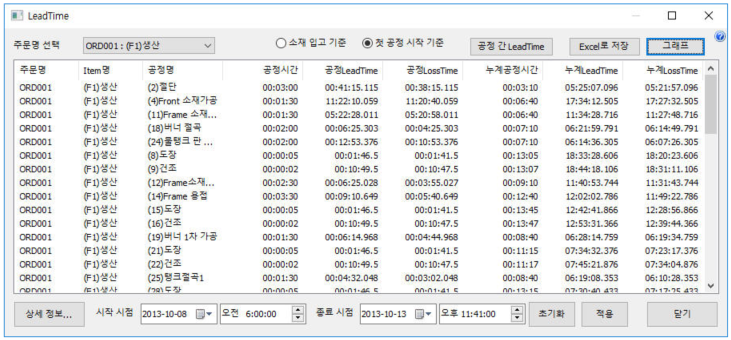

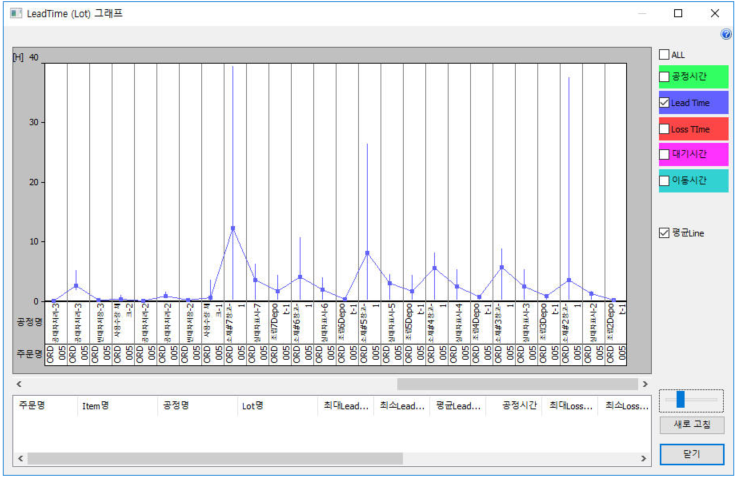

¶ 7-16. LeadTime

각 공정의 Lead Time/Loss Time 및 특정 공정간의 Lead Time을 표시합니다.

LeadTime = 공정시간 + LossTime(비부가가치 시간, 이동시간 + 대기시간)

이 창은 공정을 중심으로 LeadTime을 산출합니다.

공정이 두개 이상의 Lot의 합류로 실행된다면 그 중 가장 긴 LeadTime을 가지는 Lot를 기준으로 값을 산출합니다.

공정시간

해당 공정을 수행한 시간의 평균값을 표시합니다.

공정 LeadTime

전공정 종료시점부터 해당공정 종료시점까지의 1개 공정의 LeadTime 평균값을 표시합니다.

공정 LossTime

전공정 종료시점부터 해당공정 종료시점까지 비부가가치 시간을 나타냅니다.

공정 LeadTime에서 공정시간을 뺀 값의 평균값을 표시합니다.

누계공정시간

첫공정(소재입고) 시작시점부터 해당공정까지 공정시간 합의 평균을 나타냅니다.

누계LeadTime

첫공정(소재입고) 시작시점부터 해당공정 완료시점까지 시간의 평균을 나타냅니다.

누계LossTime

첫공정(소재입고) 시작시점부터 해당공정 완료시점까지 비부가가치 시간 합의 평균을 나타냅니다.

주문명 선택

주문명을 선택하면 그 주문에 포함되어 있는 공정들의 LeadTime을 표시합니다.

LeadTime 기준

LeadTime의 기준을 소재 입고부터인지 첫공정 시작부터인지를 선택합니다.

공정간 LeadTime

LeadTime 분석 시작공정과 LeadTime 분석 종료공정을 지정하여 그 공정간의 LeadTime를확인합니다.

Excel로 저장

해당 폴더내에 "프로젝트명.xls"의 "LeadTime"sheet를 만들어서 저장합니다.

그래프

현재 표시되고 있는 내용을 그래프로 표시합니다.

기간설정

LeadTime를 산정하고자 하는 기간을 설정합니다.

시작시점하고 종료시점을 입력하고 “적용” 버튼을 누르면 기간이 설정됩니다.

상세정보

표시된 공정명 중 해당공정을 선택하고 “상세정보” 버튼을 누릅니다.

선택한 공정의Lot마다공정LeadTime, 누계 LeadTime 등의 그래프로 표시합니다.

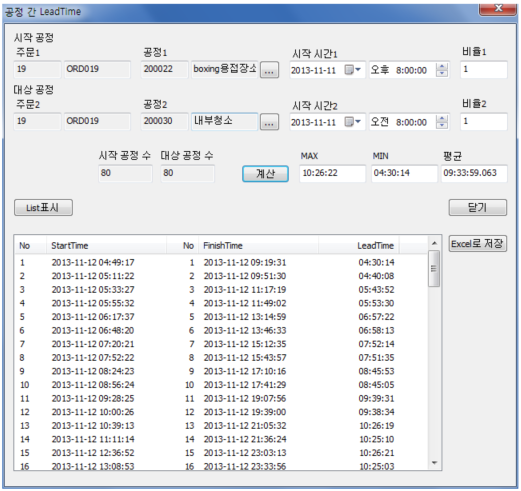

¶ 7-16-1. 공정간 LeadTime

사용자가 지정한 공정과 공정사이의 LeadTime을 나타냅니다.

공정간의 LeadTime은 MAX값, MIN값, 평균값을 표시합니다.

시작공정

공정간 LeadTime을 구하고자하는 구간의 시작이 되는 공정을 지정합니다.

오른쪽 “말줄임표”버튼을 클릭하여 해당공정을 선택합니다.

시작시간은 생산계획의 시작시간으로 세팅되어있으나 사용자가 변경 할 수 있습니다.

대상공정

공정간 LeadTime을 구하고자하는 구간의 마지막이 되는 공정을 지정합니다.

비율

시작공정과 대상공정 사이에 lot의 비율이 달라질 경우 이를 비율로서 지정합니다.

즉, 시작공정이 1번 실행하면 마직막인 대상공정은 몇번 실행되는지를 입력합니다.

계산

시작공정과 대상공정을 지정되었다면 “계산”버튼을 누릅니다.

공정간 LeadTime을 MAX, MIN, 평균으로 계산하여 표시합니다.

List표시

지정된 공정간 LeadTime을 계산하기 위한 raw data를 List로 표시합니다.

raw data의 최소값은 연두색으로 최대값은 분홍색으로 표시합니다.

Excel로 저장

해당 폴더내에 "프로젝트명.xls"의 "공정간 LeadTime"sheet를 만들어서 저장합니다.

¶ 7-16-2. 공정 선택

공정간 LeadTime을 적용할 공정을 선택합니다.

주문명 선택 리스트를 통해 원하는 주문별로 공정을 선택할 수 있습니다.

공정을 선택한 후 확인버튼을 누르면 선택됩니다.

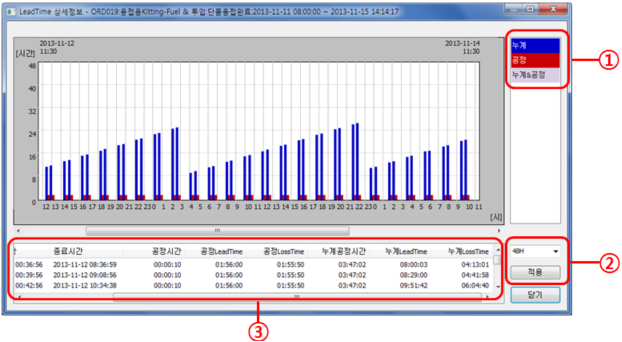

¶ 7-16-3. LeadTime상세정보

선택한 공정의 공정LeadTime 및 누계LeadTime을 그래프로 표시합니다.

시간축을 중심으로 해당공정의 LeadTime 추이를 파악할 수 있습니다.

- 누계LeadTime, 공정LeadTime, 누계&공정 LeadTime을 표시합니다.

선택하면 해당 LeadTime을 그래프로 표시합니다. - 한 화면에 표시하는 시간의 범위를 선택합니다

콤보박스의 해당시간을 선택하고 “적용”을 클릭합니다. - 화면에 막대그래프로 표시한 Lot별 데이터를 나타냅니다.

막대 그래프를 클릭하면 해당 data로 선택표시 됩니다.

생성시간

해당공정에 사용되는 Lot의 생성시간

첫공정시간

해당공정이 포함되어 있는 주문에서 처음으로 시작한 공정의 시간

종료시간

해당공정이 완료된 시간

공정시간

해당 공정의 수행시간

공정 LeadTime

해당공정의 LeadTime을 의미합니다.

종료시간 - 생성시간

공정 LossTime

해당 공정에서 비부가가치 시간을 의미합니다.

공정 LeadTime - 공정시간

누계공정시간

첫 공정(소재입고) 시작시점부터 해당공정까지의 공정시간의 합

누계LeadTime

첫공정(소재입고) 시작시점부터 해당공정이 완료된 시점까지의 시간

해당공정 종료시간 - 첫공정 시작시간

누계LossTime

첫공정(소재입고) 시작시점부터 해당공정이 완료된 시점까지의 시간중에서 비부가가치에 해당되는 시간의 합

누계 LeadTime - 누계 공정시간

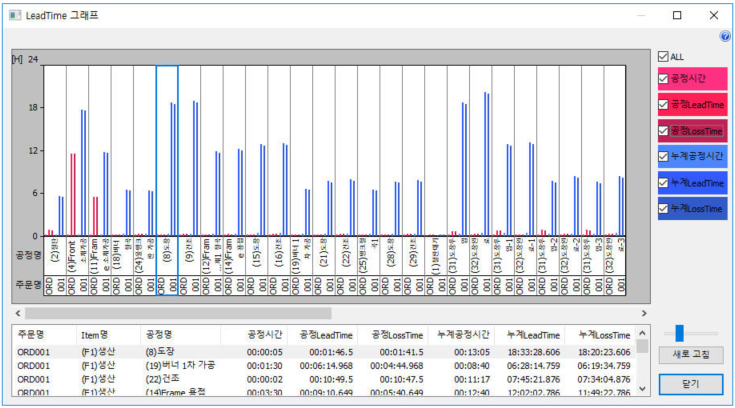

¶ 7-16-4. LeadTime그래프

LeadTime 표의 내용을 그래프로 표시합니다.

이 그래프는 각 공정별로 공정시간, LeadTime, LossTime을 쉽게 한눈에 파악하기 위한 것입니다.

오른쪽 상단의 체크박스를 이용하여 원하는 값을 표시/숨김을 선택할 수 있습니다.

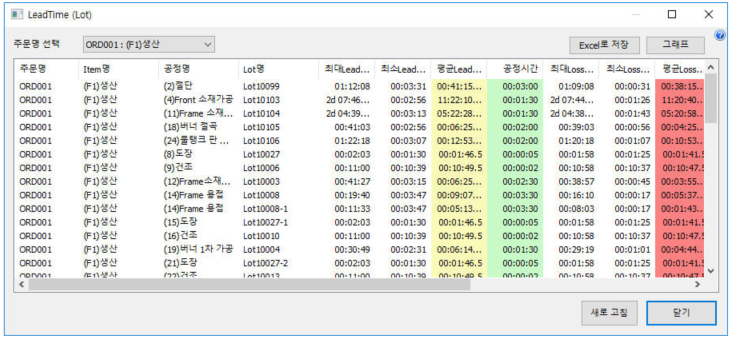

¶ 7-17. LeadTime(Lot)

각 Lot를 기준으로 LeadTime을 표시합니다.

LeadTime = 공정시간 + LossTime(비부가가치 시간, 이동시간 + 대기시간)

메뉴 >> LeadTime에서는 공정의 LeadTime 산출에서 2개 이상의 Lot가 합류되는 공정은 가장 긴 LeadTime을 가지는 Lot를 기준으로 설정하였습니다.

이때 각 Lot별로 LeadTime을 파악하기 위한 것입니다.

주문명 선택

생산계획에 작성된 모든 주문명이 나타납니다.

표시하고자 하는 Lot가 포함된 주문명을 선택합니다.

Excle로 저장

해당 폴더 내에 "프로젝트명.xls"의 "공정간 LeadTime"sheet를 만들어서 저장합니다.

그래프

현재 표에 나타나는 내용을 그래프로 표시합니다.

¶ 7-17-1. LeadTime(Lot)그래프

LeadTime(Lot) 창에 표시된 내용을 그래프로 표시합니다.

그래프의 각 공정에 해당하는 세로선은 최대/최소값을 나타내고 사각점은 평균값을 나타냅니다.

오늘쪽 상단의 체크박스를 이용하여 원하는 값을 표시/숨김을 설정할 수 있습니다.

평균Line 체크박스를 이용하여 평균값을 연결하는 선을 표시/숨김을 설정할 수 있습니다.

LeadTime(Lot)표의 표시값을 재정렬하고 새로고침 버튼을 누르면 그 내용이 반영되어 나타납니다.

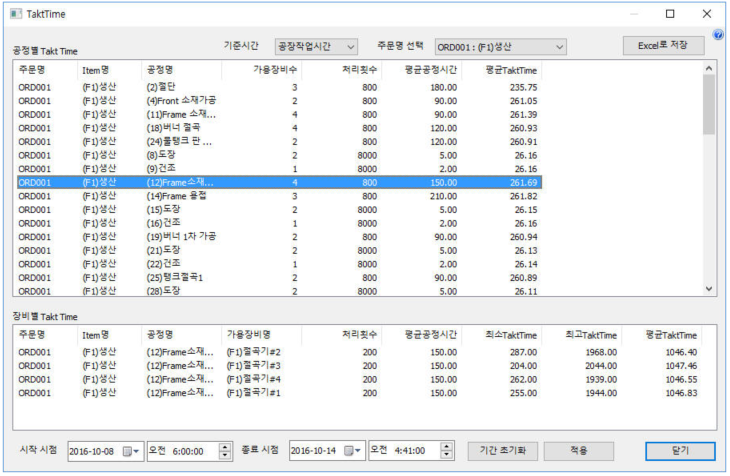

¶ 7-18. Task Time

공정별 TaktTime을 표시합니다.

- Takt time은 1개의 제품이 생산되는 시간 간격을 말합니다.

- Cycle time은 제품을 생산하는데 필요한 1주기의 시간을 말합니다.

- 일반적으로 Cycle time, Standard time(표준시간)은 공정시간을 의미하는 경우가 많습니다.

- 이 단어들은1대의 장비 기준으로 보면 비슷한 내용이지만, 분명한 차이가 있습니다.

예를 들어 절삭공정의 공정시간이 30분이라고 하면,

해당공정을 수행하는 장비가 1대일 경우는cycle time = 30분, takt time = 30분

해당공정을 수행하는 장비가 3대일 경우는cycle time = 30분, takt time = 10분

기준시간

공장작업시간 : 공장작업시간 기준으로 Takt Time을 계산합니다.

장비작업시간 : 장비별 작업시간 설정을 기준으로 Takt Time을 계산합니다. 장비작업시간 설정이 없는 날은 공장작업시간을 따릅니다.

24시간 : 24시간 기준으로 Takt Time을 계산합니다.

분석하고자 하는 대상공정의 시간범위를 지정합니다.

변경하고자 하는 시간을 직접입력하고 “적용”버튼을 누릅니다.

공정별 TaktTime

각 공정별 CycleTime(= 공정처리시간)과 비정규작업이 포함되어 산출됩니다.

처리횟수에 따라 최소, 최고, 평균TaktTime을 표시합니다.

장비별 TaktTime

“공정별 TaktTime”에서 공정을 선택하면 그 공정을 수행하는 가용장비별로 Takt time을 표시합니다.

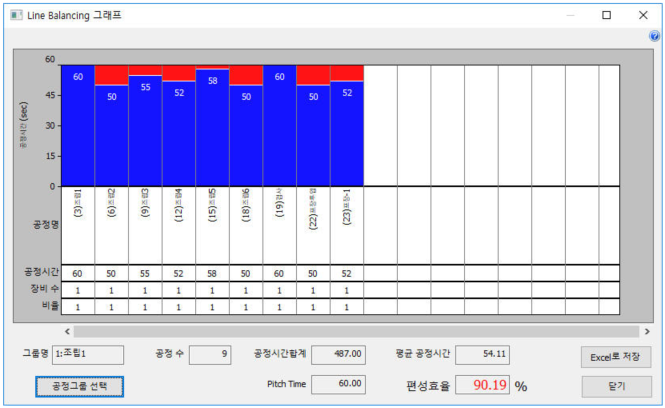

¶ 7-19. Line Balancing

설정한 공정그룹에 대한 라인편성효율을 그래프로 나타냅니다.

- 편성효율 = { (각 공정시간의 합계) ÷ (Pitch Time x 공정수) } x 100(%)

- 공정시간은 가용 장비 수로 나눈값이 입력됩니다.

공정그룹 선택

라인편성효율을 산출하고자 하는 공정그룹을 선정합니다.

표시항목

선정한 그룹명, 그룹에 해당되는 공정수, 공정시간합계, 평균공정시간, PitchTime(최대공정시간), 편성효율이 표시됩니다.

Excel로 저장

해당 폴더내에 "프로젝트명.xls"에 "Line Balancing 그래프"이름의 sheet를 만들어서 저장합니다.

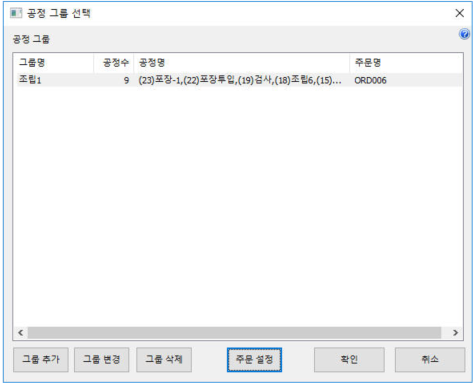

¶ 7-19-1. 공정그룹 선택

라인편성효율을 산출하고자 하는 공정그룹을 선정합니다.

그룹추가 : “공정선택” 대화상자가 나타납니다. 여기에서 그룹을 생성합니다.

그룹변경 : 생성된 그룹의 공정을 추가 또는 해제합니다.

그룹삭제 : 생성된 그룹을 삭제합니다.

주문설정 : 선택된 그룹이 적용될 주문을 설정합니다.

선택된 주문이 없을 경우는 모든 주문에 적용됩니다.

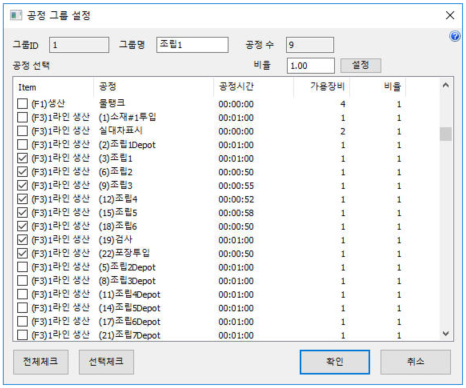

¶ 7-19-2. 공정그룹 설정

공정그룹을 구성하는 공정을 선택합니다.

제품정보 마스터에서 입력한 Item별로 모든 공정이 표시됩니다.

이 중에서 LOB를 분석하고자 하는 공정들을 선택합니다.

전체체크

전체체크를 클릭하면 전체가 선택되거나 해제됩니다.

선택체크

여러공정을 지정하고 “선택체크”버튼을 누르면 체크박스에 체크가 됩니다.

이 부분은 shift키를 이용하여 일괄적으로 지정할 때 유용하게 사용됩니다.

선택공정 비율

각 공정별로 한번에 처리하는 작업물의 수량이 다를 경우에 1개 작업물 단위로 비율을 설정한다.

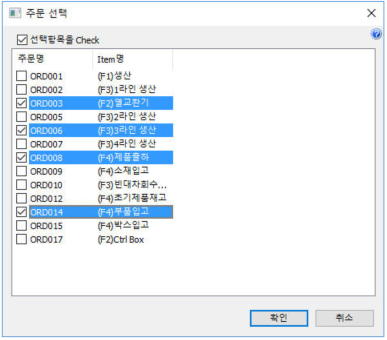

¶ 7-19-3. 주문선택

실적 Line Balancing 그래프를 나타낼 주문을 선택합니다.

기본값은 아무 설정이 없는 상태로 모든 주문을 대상으로 실적을 나타냅니다.

주문의 체크박스를 선택하면 해당 주문이 실적Line Balancing 그래프 창에 표시되고 해당 주문의 실적으로 그래프가 표시됩니다.

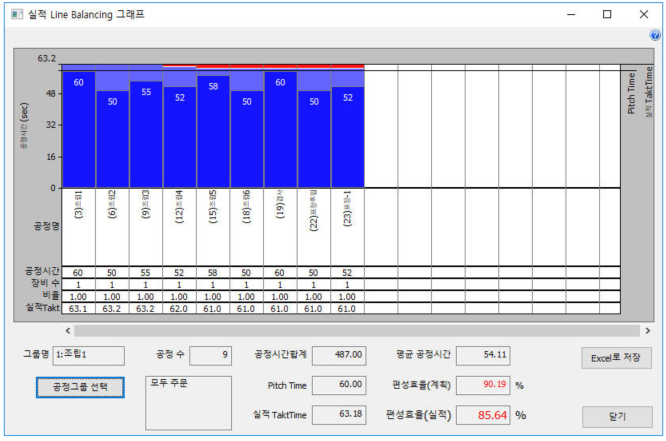

¶ 7-20. 실적 Line Balancing 그래프

시뮬레이션을 실행한 결과의 각 공정별 Takt time을 기준으로 실적 Line Balancing 그래프를 나타냅니다.

Line Balancing 그래프는 공정정보 입력을 기준으로 작성된 계획부분이고,

실적 Line Balancing 그래프는 계획을 기반으로 실행한 결과를 나타냅니다.

즉, 위 그림은 공정설계에서 계획된 라인편성효율은 90.19% 였지만, 시뮬레이션 한 결과는 85.64%로 나타나고 있음을 보여줍니다.

그 원인은 (3)조립1 공정에서 Takt time이 63.2초로 운영되어 전반적인 라인편성효율이 낮아졌음을 보여줍니다.

공정그룹 선택을 통해 원하는 공정을 선택하여 표시할 수 있습니다.

공정그룹선택 우측의 상자에는 공정그룹 선택에서 설정한 주문을 나타냅니다.

설정된 주문이 없을 경우 "모든 주문 설정"으로 나타나고 전체주문의 실적을 기준으로 정보가 표시됩니다.

공정그룹선택에서 주문설정을 하면, 주문명이 표시되고 표시된 주문의 실적을 기준으로 정보가 표시됩니다.

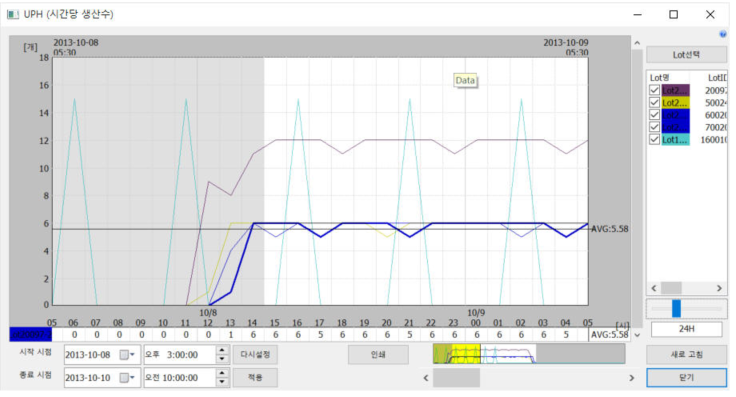

¶ 7-21. UPH

UPH(Unit Per Hour)는 시간당 생산량을 나타내는 창입니다.

시뮬레이션 한 결과를 시간축으로 시간당 생산량을 나타냅니다.

UPH를 나타내기 위해서는 어떤 Lot(작업물)을 기준으로 계산할 것인지를 설정하기 위해 "Lot선택"을 해야합니다.

Lot를 선택하고 나면 위 그림과 같이 각 Lot별로 시간축으로 시간당 생산량을 표시합니다.

오른쪽 Lot명에 체크박스를 선택/해제하면 그래프에 표시/숨김을 설정할 수 있습니다.

또한 해당Lot 명 / ID를 선택하면 해당Lot의 그래프가 진한색으로 바뀌고 설정한 시작시점에서 종료시점까지의 기간동안 평균 UPH를 그래프 오른쪽에 나타냅니다.

¶ 7-21-1. Lot 선택

그래프에 표시할 LOT를 선택합니다.

선택항목을 Check

리스트에서 Ctrl키 또는 Shift키를 이용하여 복수의 항목을 선택한 후 선택항목을 Check를 선택하면 해당항목의 체크박스가 선택/해제됩니다.

¶ 7-21-2. Lot 그룹 선택

UPH를 나타낼 Lot의 그룹을 선택합니다.

처음 UPH창을 띄우면 먼저 그래프에 표시할 Lot의 그룹을 설정하는 창이 나타납니다.

그룹 추가

표시하고자 하는 Lot의 그룹을 새로 설정합니다.

그룹 변경

선택된 그룹의 정보를 변경합니다.

그룹 삭제

선택된 그룹을 삭제합니다.

¶ 7-21-3. Lot 그룹 설정

Item 선택

UPH를 표시할 Lot가 어떤 Item에 속하는지를 선택한다.

그룹명

설정하는 그룹의 이름을 입력한다.

선택>>

왼쪽의 선택가능한 Lot의 리스트에서 Lot를 선택한 후 "선택>>" 버튼을 눌러서 오른쪽의 표시할 Lot 리스트로 이동하여 Lot그룹에 설정한다.

해제<<

오른쪽의 선택된 Lot리스트에서 선택한 후 "해제<<" 버튼을 눌러서 왼쪽의 Lot 리스트로 이동하여 Lot그룹에서 해제한다.

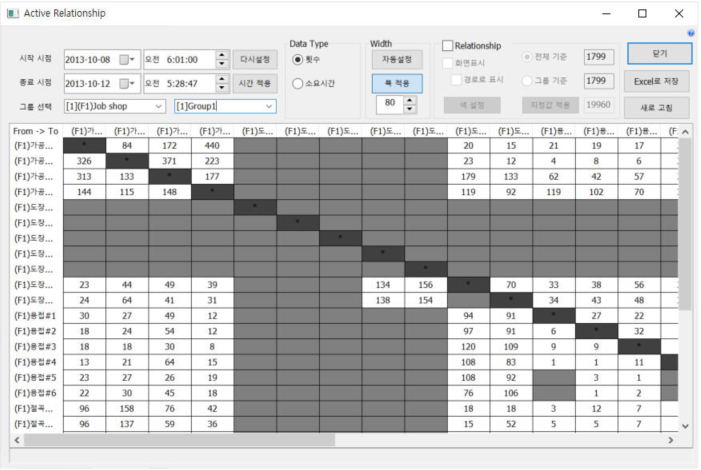

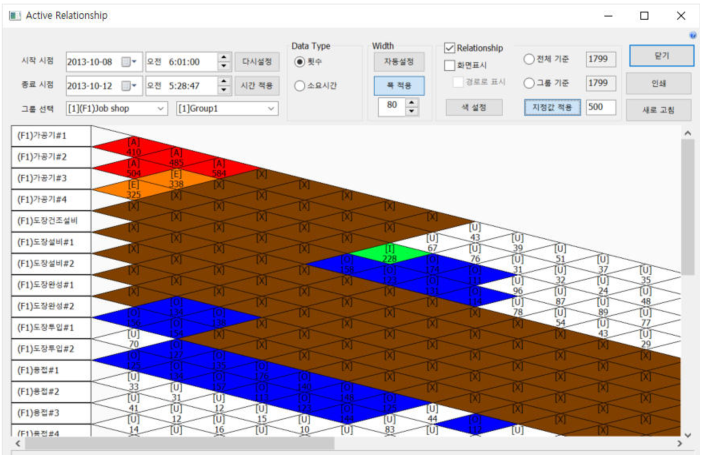

¶ 7-22. Activity Relationship

From-To-Chart

장비간의 물류량를 파악하고 레이아웃을 개선할 때 사용하는 Tool로서 대표적으로From-to Chrat(유입유출표)와 Activity Relationship(상호관계표)가 있습니다.

From-to-Chart는 물류데이터를 수집, 가공하여 장비간 운반강도를 나타내고 물류의 역행이나 집중상황을 확인합니다.

시작시점/종료시점 :

시뮬레이션 실적을 표시할 기간을 설정합니다.

시작시점과 종료시점의 각 항목을 입력하고 “시간적용” 버튼을 누르면 갱신됩니다.

그룹선택

실적정보>장비그룹 설정에서 설정한 장비그룹과 물류그룹을 선택할 수 있습니다.

Data Type

챠트에 표시되는 값을 장비간 이동 횟수 또는 장비간 이동한물류장비의 이동 소요시간으로 선택할 수 있습니다.

Width

챠트에 표시되는 셀의 폭을 설정합니다.

자동설정

자동설정은 표시항목의수에 따라 폭의 크기가 자동으로 조정됩니다.

폭적용

자동설정 시 화면 표시가 잘 나타나지 않을 경우 해당 숫자를 변경하고 “폭 적용”버튼을 클릭하여 칸의크기를 사용자 정의로 조정할 수 있습니다.

Activity Relationship

장비간 운반강도를 A/E/I/O/U 등급으로 설정하고 이를 상호 근접도로 비교하여 레이아웃 개선에 사용합니다.

화면표시

S-Prodis의 메인화면인 레이아웃상에 장비간 Locational Flow Diagram을 표시합니다.

화면표시는 이 창을 닫으면 적용되지 않습니다.

경로로 표시

화면표시를 선택한 경우에만 적용됩니다.

S-Prodis의 메인화면인 레이아웃상에 장비간 물류 연관성을 A/E/I/O/U 색깔로 표시합니다.

색설정

A/E/I/O/U 등급의 기준을 설정합니다.

기준값 설정

A/E/I/O/U 등급을 평가하기 위한 기준값을 설정합니다.

이것은 A/E/I/O/U 등급이 비율로 설정되기 때문에 비율의 분모인 기준값에 따라 등급이 달라집니다.

전체기준

시뮬레이션을 실시한 물류이동의 총 횟수 또는 총 이동시간을 기준값으로 설정합니다.

그룹기준

그룹선택을 한 경우 그룹내 물류이동의 총 횟수 또는 총 이동시간을 기준값으로 설정합니다.

지정값 지정

사용자가 입력한 횟수 또는 이동시간을 기준값으로 설정합니다.

¶ 7-22-1. Relationship setting

A/E/I/O/U 등급의 기준을 설정하고 표시Level은 비율로 나타냅니다.

전체기준, 그룹기준, 지정값 적용 중 선택한 것을 기준값으로 하고 평가등급의 비율을 적용하여 등급을 매깁니다.

위의 그림을 예를 들면

A등급은 기준값(전체/그룹/지정값 중 선택)의 80% 이상

E 등급은 기준값의 60% ~ 80% 사이

I 등급은 기준값의 40% ~ 60% 사이

O 등급은 기준값의 20% ~ 40% 사이

U 등급은 기준값의 20% 이하

X등급은 이동이 없을 경우

일반적으로는 A는 5%, E는 15%내외로 설정하여 Layout을 구성합니다.

A와 E가 많으면 적절한 Layout을 찾기가 어려워 집니다.

표시Level : S-Prodis의 메인화면에 표시할 등급을 표시Level의 상하 이동으로 설정합니다.

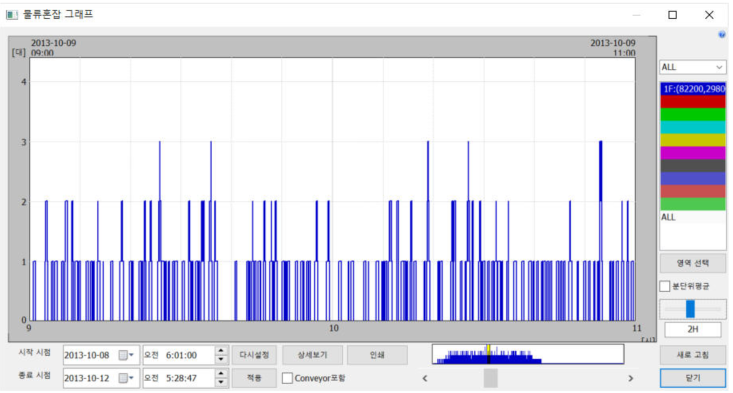

¶ 7-23. 물류혼잡 그래프

영역선택으로 사용자가 지정한 영역내에 물류장비의 혼잡도 및 시간대별 이동대수를 나타냅니다.

-

영역설정은 우측의 범례를 더블클릭하거나 범례를 선택한 후 영역선택 버튼을 눌러서 설정합니다.

영역선택으로 설정한 부분을 실적정보>물류그룹 설정에서 설정한 물류그룹별로 혼잡그래프를 볼 수 있습니다. -

우측범례 하단의 슬라이드바는 한 화면에 표시하는 시간의 범위를 선택합니다.

스크롤 막대를 이동하거나 직접 입력하고 “새로고침”을 클릭합니다.

“분단위 평균”을 체크하면 그래프의 데이터가 분마다의 평균치로 표시됩니다. -

하단 우측의 네비게이터 바는 물류장비의 이동실적 전체를 표시합니다.

스크롤 막대 or 양끝단의 화살표로 이동하여 표시영역을 바꿀수가 있습니다.

현재의 표시영역은 노랑색으로 나타납니다. -

시뮬레이션 실적을 표시할 기간을 설정합니다.

시작시점과 종료시점의 각 항목을 입력하거나 시점의 날짜 또는 시간 입력창을 마우스로 클릭한 후 그래프 표시창을 클릭하면 클릭한 위치의 해당 시간대로 설정됩니다.

“적용” 버튼을 클릭합니다.

Conveyor포함 체크박스는 해당영역에 진입물류에 컨베이어의 포함여부를 설정합니다.

영역선택

분석하고자 하는 영역을 “영역 선택” 대화상자를 열어 지정합니다.

반드시 1항목의 색상을 먼저 지정하고 영역을 선택합니다.

선택된 항목은 색상 범례에 '*' 표시가 됩니다.

상세보기

지정한 물류그룹이 설정한 영역에 진입한 상세정보가 표시됩니다.

¶ 7-23-1. 영역선택

레이아웃상의 이동경로에서 분석하고자 하는 물류혼잡 영역을 지정합니다.

-

분석영역을 지정할 레이아웃의 Floor를 선택합니다.

-

화면에 표시된 레이아웃 크기를 스크롤 막대를 이동하여 조정합니다.

Layout Editor와 S-Prodis 메인화면과 동일한 방법으로 확대/축소, 이동을 할 수 있습니다.

확대/축소 : Ctrl + 마우스 휠 Up/Down

이동 : Shift + 마우스 왼쪽버튼 드래그

영역설정

화면에 표시된 레이아웃에 분석하고자 하는 영역을 드래그(drag)하여 사각모양으로 표시합니다.

이 때 표시된 영역의 좌표값을 나타냅니다.

수정할 경우에는 다시 드래그하여 표시합니다.

전체표시

레이아웃의 확대/축소를 원래의 상태로 되돌려 나타냅니다.

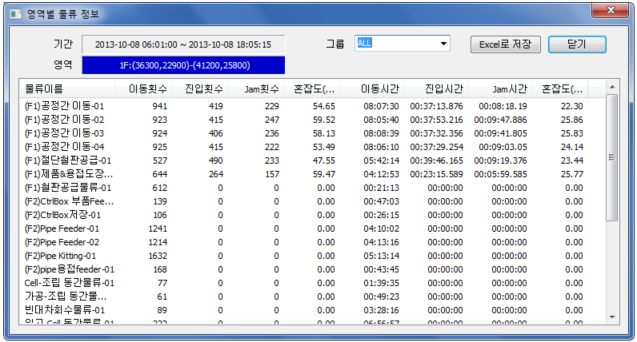

¶ 7-23-2. 영역별 물류정보

물류 이동경로상에서 혼잡도를 분석하고자 하는 영역에 대해 진입횟수와 Jam횟수 그리고 진입시간과 Jam시간을 통해 혼잡도를 나타냅니다.

물류혼잡도는 지정한 영역에 대해 물류장비의 진입과 다른 물류를 만난 Jam을 기준으로 나타냅니다.

물류혼잡도 = Jam횟수(또는 시간) ÷ 진입 회수(또는 시간)

기간

분석을 위한 시간범위를 표시합니다.

영역

물류 이동경로상에 표시한 영역의 색상과 레이아웃상의 좌표값을 표시합니다.

그룹

실적정보>물류그룹 설정에서 설정한 물류그룹을 선택하여 물류정보를 볼 수 있습니다.

Excel로 저장

해당 폴더내에 "프로젝트명.xls"의 "영역별 물류정보"sheet를 만들어서 저장합니다.

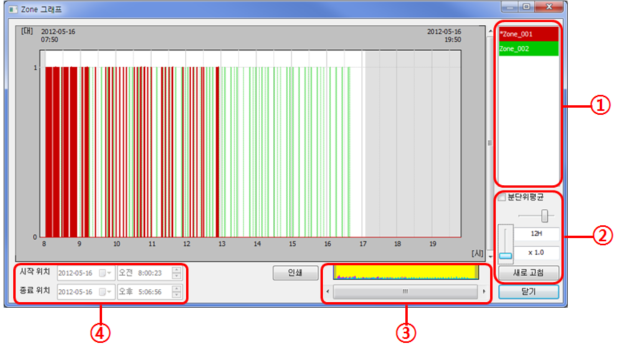

¶ 7-24. Zone그래프

Layout Editor에서 설정한 제한구역내에 진입하지 못하고 대기하고 있는 물류대수를 시간축에 표시합니다.

단, 그래프가 나타나기 위해서는“Layout Editor”의 배치>제한구역설정 에서 제한구역이 사전에 설정되어 있어야합니다.

제한구역 내에 진입할 수 있는 물류장비대수는 설정>Zone Parameter설정 에서 설정합니다.

- 지정한 모든 제한구역을 나타냅니다.

- 한 화면에 표시하는 시간의 범위를 선택합니다.

스크롤 막대를 이동하거나 직접 입력하고 “새로고침”을 클릭합니다.

“분단위 평균”을 체크하면 그래프의 데이터가 분마다의 평균치로 표시됩니다. - 시뮬레이션 실적을 표시하고 스크롤 막대 or 양끝단의 화살표로 이동하여 표시영역을 바꿀 수가 있습니다. 현재의 표시영역은 노란 색으로 나타납니다.

- 시뮬레이션 실적을 표시한 기간을 나타냅니다.

- 상세정보 : Zone 결과를 표형태로 표시한다.

¶ 7-24-1. Zone 결과

각 Zone별의 결과를 표로 표시합니다.

Zone이름

Zone의 이름

통과횟수

해당 Zone을 통과한 총 횟수.

대기횟수

통과 전에 대기가 발생한 횟수.

총 대기시간

모든 대기 시간의 합.

평균 대기시간

[평균 대기시간] = [총 대기시간] / [통과횟수]

최대 대기 대수

동시에 대기한 물류 대수의 최대값.

최대 대기 시간

한 번의 대기에서 가장 길었던 시간.

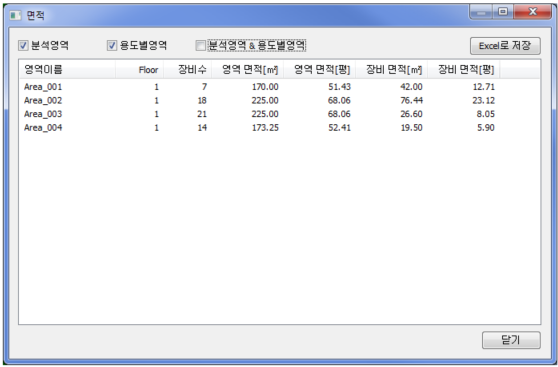

¶ 7-25. 면적

레이아웃상에 지정한 영역별로면적과 그 영역내 포함된 장비수와 장비면적을 나타냅니다.

단, 면적을 분석하기 위해서는 “Layout Editor”의 설정>영역설정 에서용도별영역 또는 분석영역의 설정이 되어 있어야 합니다.

분석영역

“Layout Editor”의 설정>영역설정에서 분석영역으로 설정한 것을 표시합니다.

용도별영역

“Layout Editor”의 설정>영역설정에서 용도별영역으로 설정한 것을 표시합니다.

분석영역&용도별영역

분석영역과 용도별영역이 겹친 부분을 표시합니다.

Excel로 저장

해당 폴더내에 "프로젝트명.xls"의 "면적"sheet를 만들어서 저장합니다.

¶ 산업별 용도 영역 가이드 비율(Reference)

전자·전기 부품 조립 : 사람·이동·흐름 중심 산업

용도 가이드 비율 (%)

생산 30 ~ 40

작업자 5 ~ 8

재공품(WIP) 5 ~ 10

검사·포장 5 ~ 10

저장 10 ~ 20

통로 15 ~ 25

지원 5 ~ 10

자동차 부품 : 중량·가공·완충 중심 산업

용도 가이드 비율 (%)

생산 40 ~ 50

작업자 4 ~ 7

재공품(WIP) 8 ~ 15

검사·포장 8 ~ 12

저장 10 ~ 20

통로 15 ~ 25

지원 5 ~ 10

절삭가공(머시닝) : 설비·지게차·유지공간 지배 산업

용도 가이드 비율 (%)

생산 45 ~ 55

작업자 3 ~ 6

재공품(WIP) 8 ~ 15

검사·포장 5 ~ 10

저장 8 ~ 15

통로 15 ~ 25

지원 5 ~ 10

식품·음료 제조 : 위생·연속공정·동선 분리 중심 산업

용도 가이드 비율 (%)

생산 40 ~ 50

작업자 4 ~ 7

재공품(WIP) 2 ~ 6

검사·포장 10 ~ 15

저장 10 ~ 20

통로 10 ~ 20

지원 8 ~ 12

¶ 7-26. 물류경로 표시

S-Viewer에 지정한 물류경로를 빨간색선으로 표시합니다.

S-Viewer에 표시할 물류경로를 선택하면 실시간으로 S-Viewer에 표시됩니다.

경로는 복수선택 가능합니다.

경로표시 리스트에서 선택된 상태에서 창을 닫으면 계속해서 S-Viewer에 경로가 나타납니다.

경로표시를 해제하려면, 비표시 버튼을 누르거나 물류경로 표시창의 리스트에서 마우스 오른쪽 버튼 클릭으로 선택을 풀어야 합니다.

추가

S-Viewer에 표시할 물류경로를 생성합니다.

수정

S-Viewer에 표시할 물류경로를 수정합니다.

삭제

S-Viewer에 표시할 물류경로를 삭제합니다.

비표시

선택한 물류경로의 표시를 해제합니다.

Excel로 저장

해당 폴더내에 "프로젝트명.xls"의 "물류경로표시"sheet를 만들어서 저장합니다.

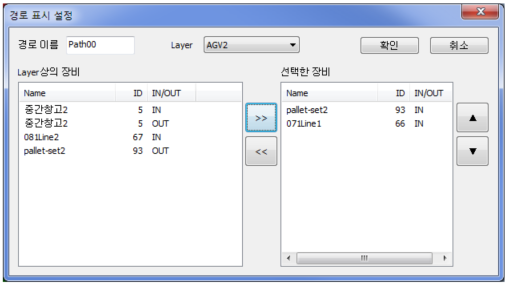

¶ 7-26-1. 경로표시 설정

S-Viewer에 표시할 물류경로를 추가 또는 수정합니다.

경로이름 :

S-Viewer에 표시할 물류경로의 이름을 작성합니다.

Layer :

“Layout Editor”상의 물류 Layer를 모두 나타냅니다.

이 중 표시할 물류경로가 포함된 물류 Layer를 선택합니다.

Layer상의 장비 :

Layer를 선택하면 해당 물류layer에 포함된 장비를 나타냅니다.

이 중 표시할 물류경로의 장비를 선택하고 “오른쪽방향 화살표” 버튼을 클릭합니다.

선택한 장비 :

표시할 물류경로에 포함된 장비 중에서 선택한 장비를 나타냅니다.

장비항목에서 특정장비를 선택하고 “왼쪽방향 화살표” 버튼을 클릭하면 제외됩니다.

¶ 7-27. 실적 내보내기

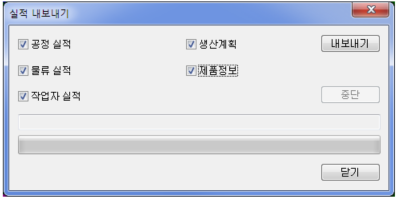

각종 시뮬레이션 실적 및 정보를 “엑셀로 내보내기” 기능입니다.

공정실적

장비별 공정처리 실적을 엑셀로 내보냅니다.

물류실적

물류장비별 운반실적을 엑셀로 내보냅니다.

작업자 실적

작업자별 작업실적을 엑셀로 내보냅니다.

생산계획

생산정보>생산계획 작성 의 정보를 엑셀로 내보냅니다.

제품정보

생산정보>제품정보 마스터 의 정보를 엑셀로 내보냅니다.

¶ 7-28. 작업지시서 내보내기

시뮬레이션을 수행한 결과를 작업지시서 형태로 엑셀파일을 만듭니다.

-

원하는 작업지시 형태 가 작업자 또는 장비인지를 선택합니다.

-

정보를 추출할 대상 을 선택합니다.

그룹별로 전체를 선택할 수도 있고 그룹내의 세부항목을 선택할 수 있습니다. -

정보를 추출할 기간 을 선택합니다.

표시

위 설정 후 표시버튼을 누르면 데이터를 추출하여 하단의 리스트에 표시합니다.

내보내기...

리스트에 표시된 내용을 엑셀로 저장합니다.

¶ 8. Release note

¶ 9. 튜토리얼 10과제 영상

주요 Issue별로 S-Prodis의 사용 및 활용방법에 대한 동영상입니다.

각 Tutorial별로 아래와 같이 구성되어 있습니다.

1.대상시스템이해, 2.Layout그리기, 3.공정정보 입력, 4. 생산계획&Parameter설정, 5.시뮬레이션 실행, 6.KPI 실적분석

아래 동영상을 시청하기 위해서는 인터넷이 연결되어 있어야 합니다.

Tutorial #1 : Bottle-neck, Line balancing

Tutorial #2 : Planning and Scheduling

Tutorial #3 : Flow line, U-line, Cell

Tutorial #4 : Assembly line, Parts supply

Tutorial #5 : Cell manufacturing, Worker analysis

Tutorial #6 : SLP(Systematic Layout Planning)

Tutorial #7 : Item link, Work In Process

Tutorial #8 : Material handling

Tutorial #9 : JIT(Just In Time), Kanban

Tutorial #10 : batch production